こてはんだ付け工法

~こてはんだ付け工法と原理~

基礎を知り、はんだ付原理を理解する。

【こてはんだ付け工法:数百年の歴史を持ち、最も熟成したはんだ付け技術】

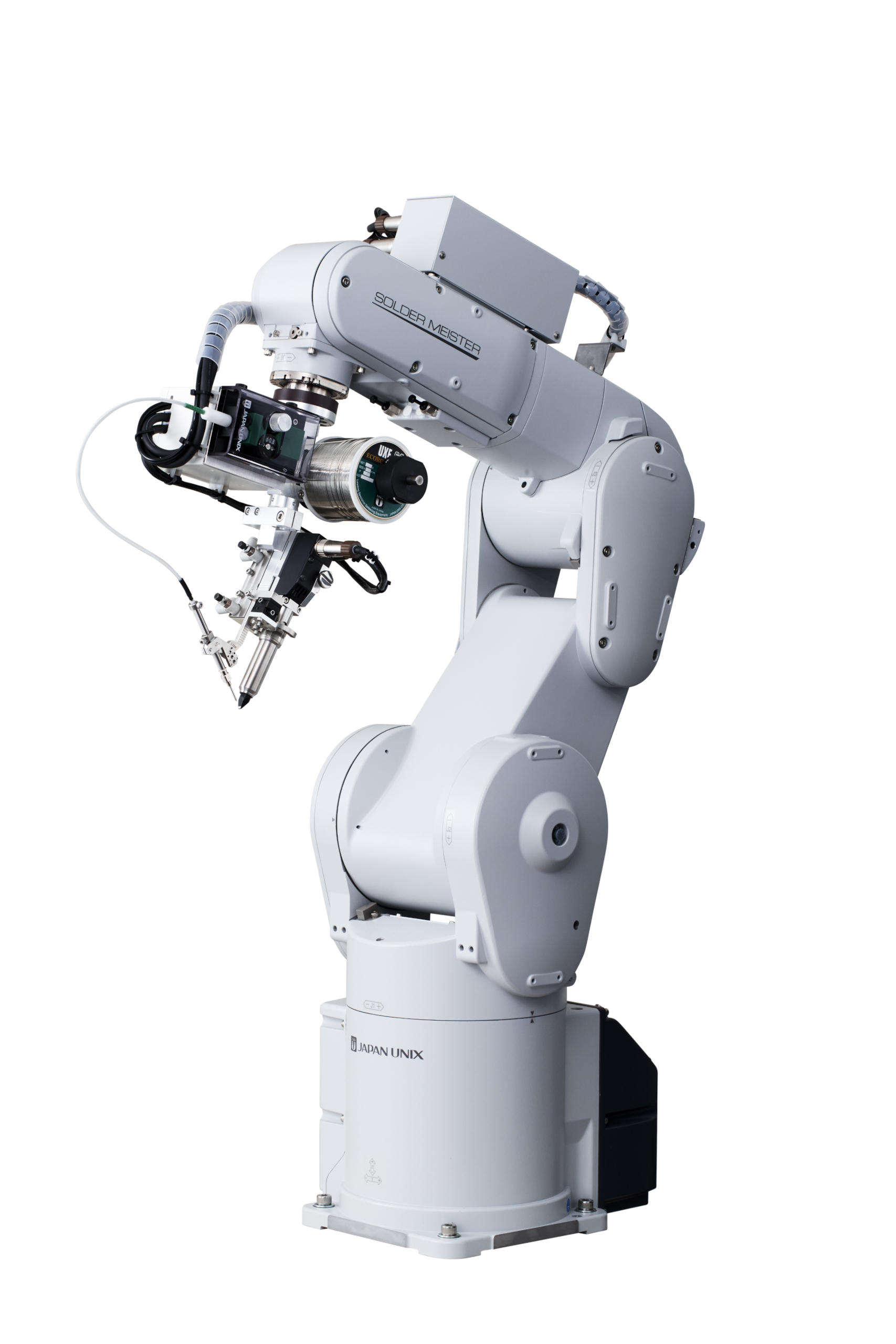

こてはんだ付けは、あらゆるはんだ付け技法のなかで最も歴史が長く、技術的及びその接合原理も確立・熟成されています。主にはんだ付け作業者の手で行われてきましたが、近年はロボットによる自動化・合理化が急速に進んでいます。

明治時代から続く、こてはんだの歴史

はんだ付け自体は6000年の歴史があり、明治時代には既にこてはんだ付けが使われていました。

当時は焼きごてが中心で、電気ごてに変わったのは1920年代のラジオ放送が始まった頃です。

現在では当たり前の温度調節機能付きはんだごては、1960年代にプリント基板とトランジスタの誕生を機に使われるようになりました。

トランジスタは熱に弱く、こて先温度管理の重要性が認識されだしたのもこの頃です。

UNIX温調機能付きはんだごて一号機

手動式はんだ送り機構内蔵

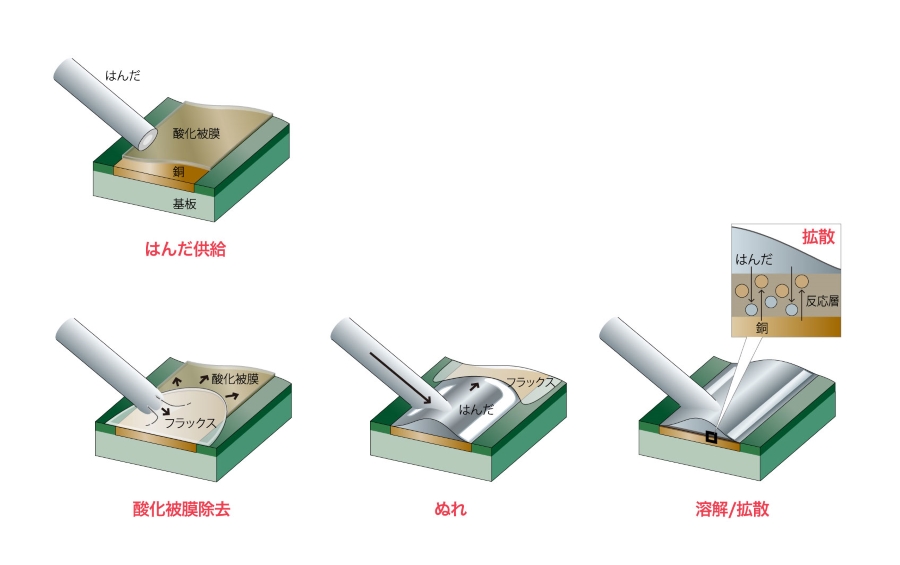

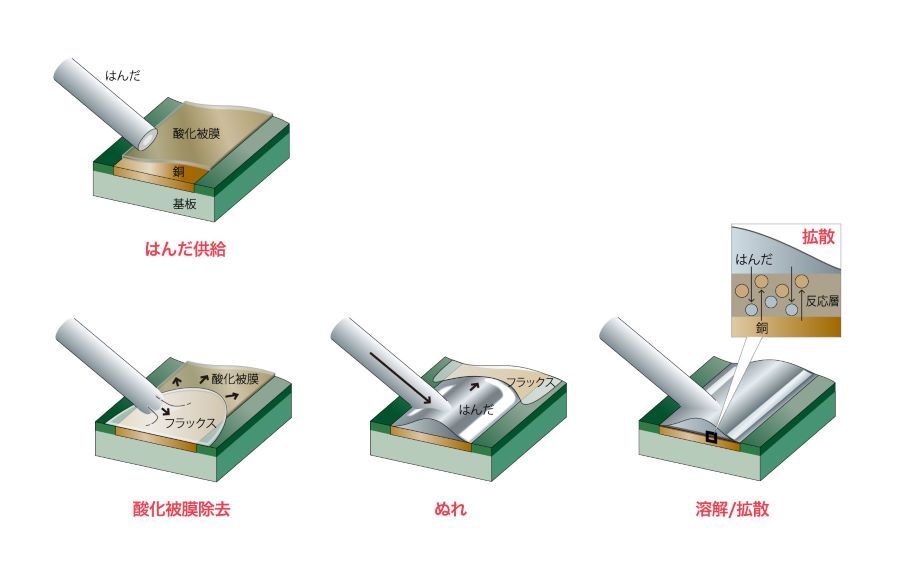

はんだ付の基礎原理

はんだ付けの結合プロセスは、フラックスによる「酸化被膜除去」の後、母材とはんだにおける界面現象、「ぬれ」「溶解」「拡散」、によって達成されます。

酸化被膜が除去された金属表面に溶融したはんだがぬれ広がり、はんだ成分中へ母材の金属成分が溶け込みます(溶解)。

金属成分が溶解する過程ではんだ材と母材の原子が相互に移動することによって金属間化合物が形成されます(拡散)。

この溶解と拡散によってはんだの金属間結合が達成出来ますが、と同時に、はんだ品質を低下させかねない金属の反応現象のため注意が必要です。

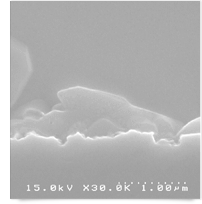

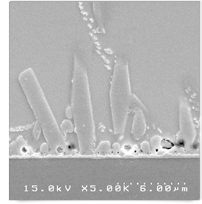

適正温度を外れる形で実装された場合、金属間化合物が肥大化するなど、結合強度を低下させる原因となります。

金属間化合物の状態

30,000倍(適正加熱)

金属間化合物が成長しすぎ肥大針状化した状態

5,000倍(過剰加熱)

- はんだの主成分である錫は他の金属に触れると相手を溶かしてしまう性質が強く出ます。

錫を多く含む鉛フリーはんだは、はんだ付けのはんだ槽を溶かしたり、フロー工法でプリント基板を浸す時に、母材の金や銅が浸食され、はんだに流れ込むため不純物の割合が高まりやすい傾向にあります。

- 強度・信頼ともに最高品質のはんだ付けができる

- 投入するはんだは100%新品

- 熱ダメージが少なく、熱に弱い電子部品でも使える

- 設備が小型・安価で導入しやすい

接合強度と信頼性。最高品質のはんだ付けが出来る「こて」

こて付の最大の強みは、「最高品質のはんだ付け」が出来ることです。はんだ付けにおける品質とは、「接合強度」と「信頼性」の二つです。

こてはんだ付けは、常に新しく、純粋なものが供給されます。フロー工法などでは、母材の金属物質がはんだ槽へ溶け込み、成分変化を発生させます。

不純物の流入ははんだ付けの接合強度を低下させる大きな要因として認識されています。

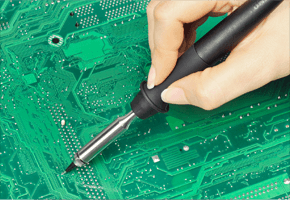

瞬間的な熱伝達で電子部品へのダメージを極小化

こてはんだ付けで部品が熱を受ける時間は短く、一般的には2秒以下。電子部品に大きな熱を伝えないため、部品性能を落とさずに実装が可能となります。

全体的に熱を加えるリフロー工法に比べ、接触点は1mm-5mm。伝達熱量ははるかに小さく、熱による影響を与えません。

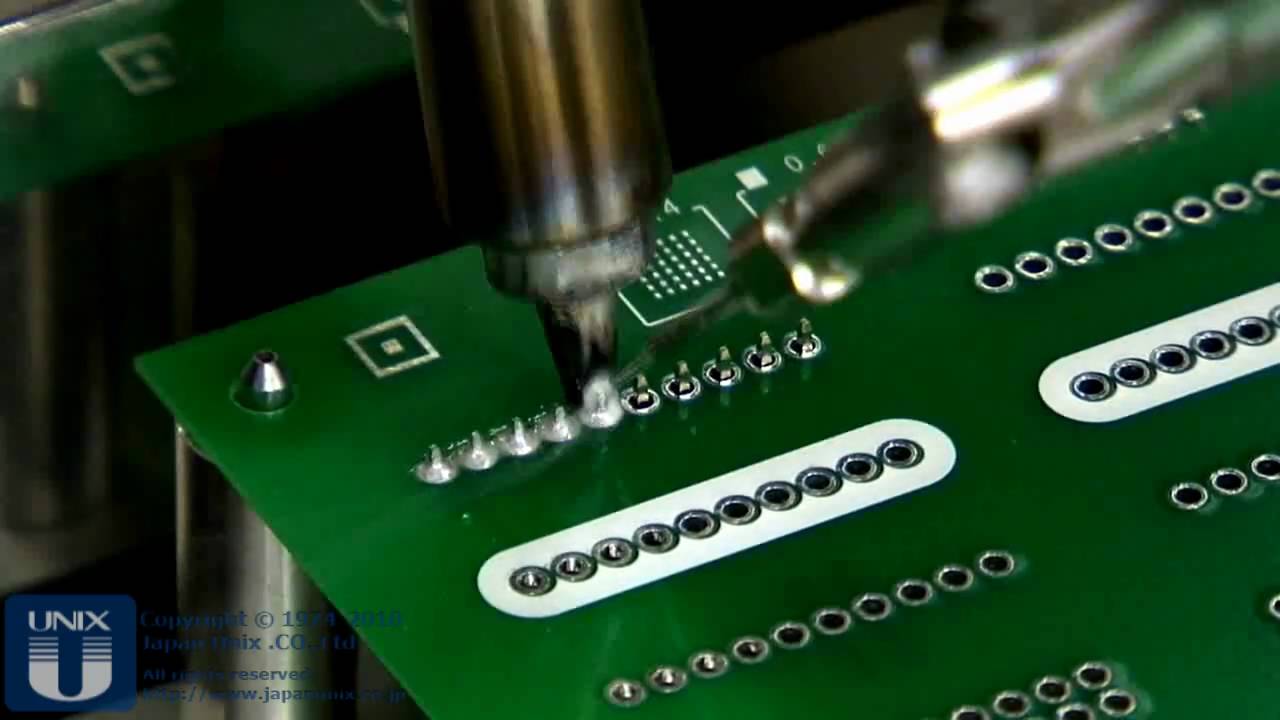

Robotic soldering

自動はんだ付ロボット 高速ポイントはんだ

基本でもあるポイントはんだ付け。専用ロボットによる高速かつ正確なはんだ付実装

Robotic soldering

自動はんだこて付ロボット 高速度カメラ

高速度カメラを使ったこて付の様子。はんだ付けの基礎原理が分かります

伝統に裏打ちされた安心・確実なこてはんだ付け技法

こてはんだ付けは、いまあるはんだ付け技術のなかでも最も長い歴史があり、強度や信頼性など最も確立された技術と言っても過言ではありません。

しかしながら、技術進化の進む近代はんだ付けにおいて、こて付では対処が困難なワークが多々生まれています。

それらに対応するためには、新技術導入に加え、はんだ付理論を十分理解し、新技術の特性を活用することが重要です。

English

English 中文

中文 Deutsch

Deutsch Español

Español