インタビュー:車載LED照明製造向けレーザーはんだ付けロボット導入【Lumileds(Jiaxing)Technologies Co., Ltd.様】

導入事例インタビュー

Lumileds:未来の製造業を強化するー技術革新からスマート製造での業界リーダーシップへ

現代の製造業では、自動化技術の適用が生産ラインに大きな変革をもたらしています。特に電子業界においては、高精度かつ高効率なはんだ付けプロセスが競争力を維持するための鍵となっています。産業用はんだ付け技術のパイオニアであるジャパンユニックスは、顧客に先進的なはんだ付けソリューションを提供することに注力しています。今回、光学および照明ソリューションの世界的なサプライヤーであるLumiledsのエンジニアリングチームにインタビューを行い、生産現場で直面している課題や、ジャパンユニックスの自動はんだ付け技術を導入することで達成した画期的なプロセス改善についてお話を伺いました。

目次

- Lumiledsの卓越性への追求

- 伝統からスマート化へ:Lumiledsの進化の軌跡

- 従来のはんだ付け技術の限界:見えてきた課題

- 自動化による生産ボトルネックの解消

- ニーズ分析からソリューション開発へ

- 導入プロセス:試験運用から本格展開へ

- 注目すべき成果:生産性の飛躍的な向上

- ジャパンユニックスのレーザーはんだ付け

- 将来の展望:レーザーはんだ付けが切り拓くスマートファクトリーの未来

- 業界インサイト:自動化がもたらす未来のチャンス

- 関連コンテンツ・サービス

Lumiledsの卓越性への追求

工場内にて撮影:左からUNIX-河野、Lumileds-Michaelさん、Lumileds-Andyさん、UNIX-李

Lumiledsが業界で高い評価を得ている理由は?

Lumiledsは、LEDおよび自動車照明分野で世界的に高い評価を受けている企業です。その製品は、消費者向け電子機器、自動車照明、医療機器など、さまざまな分野で広く使用されています。技術力を軸に成長を続ける企業として、Lumiledsは製品の性能や品質に対し、非常に厳しい基準を設けています。

しかし、市場の需要が変化し、製品の設計がますます複雑になる中で、Lumiledsの生産ラインはかつてない課題に直面していました。

「私たちのLEDモジュールの中には、極めて小さなはんだ付けポイントがあり、従来のはんだ付け方法では品質を安定させることが難しくなっていました。また、市場の需要が高まるにつれ、より高い生産効率が求められました。しかし、従来の手動はんだ付けや初期の自動化設備では、大量生産や複雑な作業に対応するのが困難でした」と、Lumiledsのエンジニアリングチームは語ります。

さらに、一部のモジュールでは、異なる素材を組み合わせたはんだ付けが必要となり、設備にはより高度な適応力が求められました。こうした背景から、Lumiledsは次世代のはんだ付けソリューションを模索し始めました。

伝統からスマート化へ:Lumiledsの進化の軌跡

工場に展示されいた参考製品

Lumiledsの技術革新はどのように進んできたのですか?

Lumiledsの製品は、高級LEDヘッドライトから特殊照明ソリューションまで幅広く展開されており、次のような代表的なシリーズがあります。

- LUXEON Goシリーズ:コンパクトなデザインと統合された熱管理機能を備えた主流LEDヘッドライト向け製品。

- LUXEON NeoExactシリーズ:チップレベルのパッケージングと柔軟な光源配置を特徴とするマトリクス型ヘッドライト向けソリューション。

- LUXEON C & CZシリーズ:建築、エンターテインメント、緊急車両向けの高品質カラーフル光源。

- LUXEON SunPlus温室栽培向けに最適化されたスペクトルサポートを提供。

「私たちは、ハロゲンランプからキセノンランプ、そしてLED照明へと、時代ごとの技術革新をリードしてきました」とLumiledsの技術担当者は語ります。

また、同社は単に照明技術を進化させるだけでなく、自動車業界のスマート化やコネクテッド技術の発展にも積極的に関与しています。これにより、市場にさらなる革新をもたらし、新たな成長機会を創出しています。

従来のはんだ付け技術の限界:見えてきた課題

レーザー前に導入されたUNIX-41R/G

Lumiledsは当時どのようなはんだ付けの課題に直面していたのですか?

Lumiledsのエンジニアリングチームは、長年にわたってさまざまなはんだ付け方法を試みてきました。しかし、手はんだ付けなどによる作業者ごとのばらつき、部品形状が局所化しウェーブソルダーが難しいなど、従来の方法では製造ニーズを完全には満たせないことが分かりました。

「手はんだ付けはオペレーターの技術に大きく依存するため、製品の品質にばらつきが出てしまいました。特に微小なはんだ付けポイントでは、品質の安定性を確保するのが非常に難しかったのです」と、Lumiledsの生産管理者は説明します。

また、自動化設備の導入も一部の工程では効果を発揮しましたが、より複雑なはんだ付けプロセスや高精度な要求には対応しきれませんでした。

「既存の自動化設備をアップグレードしたり、手作業のプロセスを最適化したりしましたが、それは一時的な対策にすぎませんでした。特に重要なコンポーネントのはんだ付けでは、設備の限界が大きな障壁となっていました」と、同氏は振り返ります。

自動化による生産ボトルネックの解消

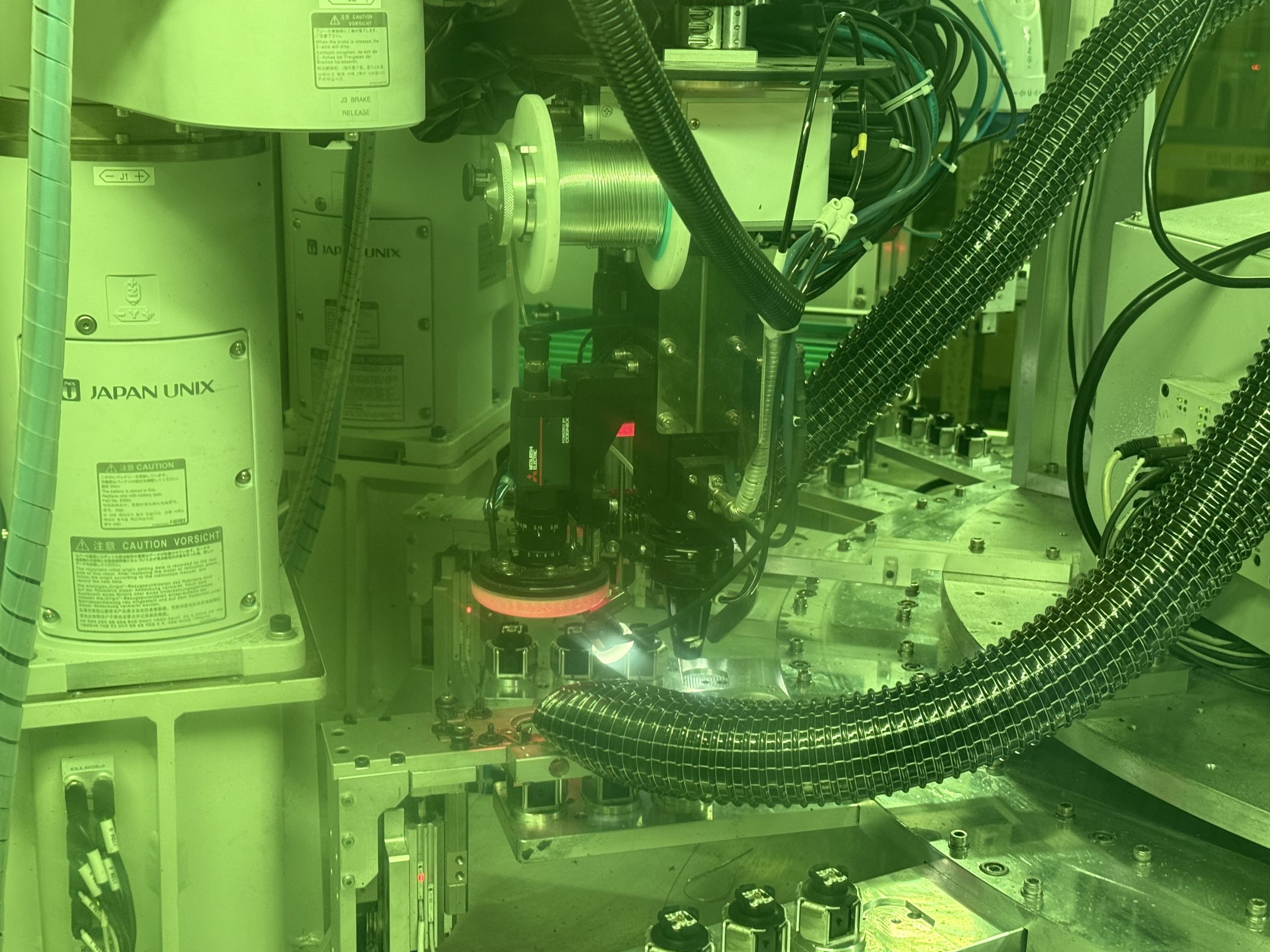

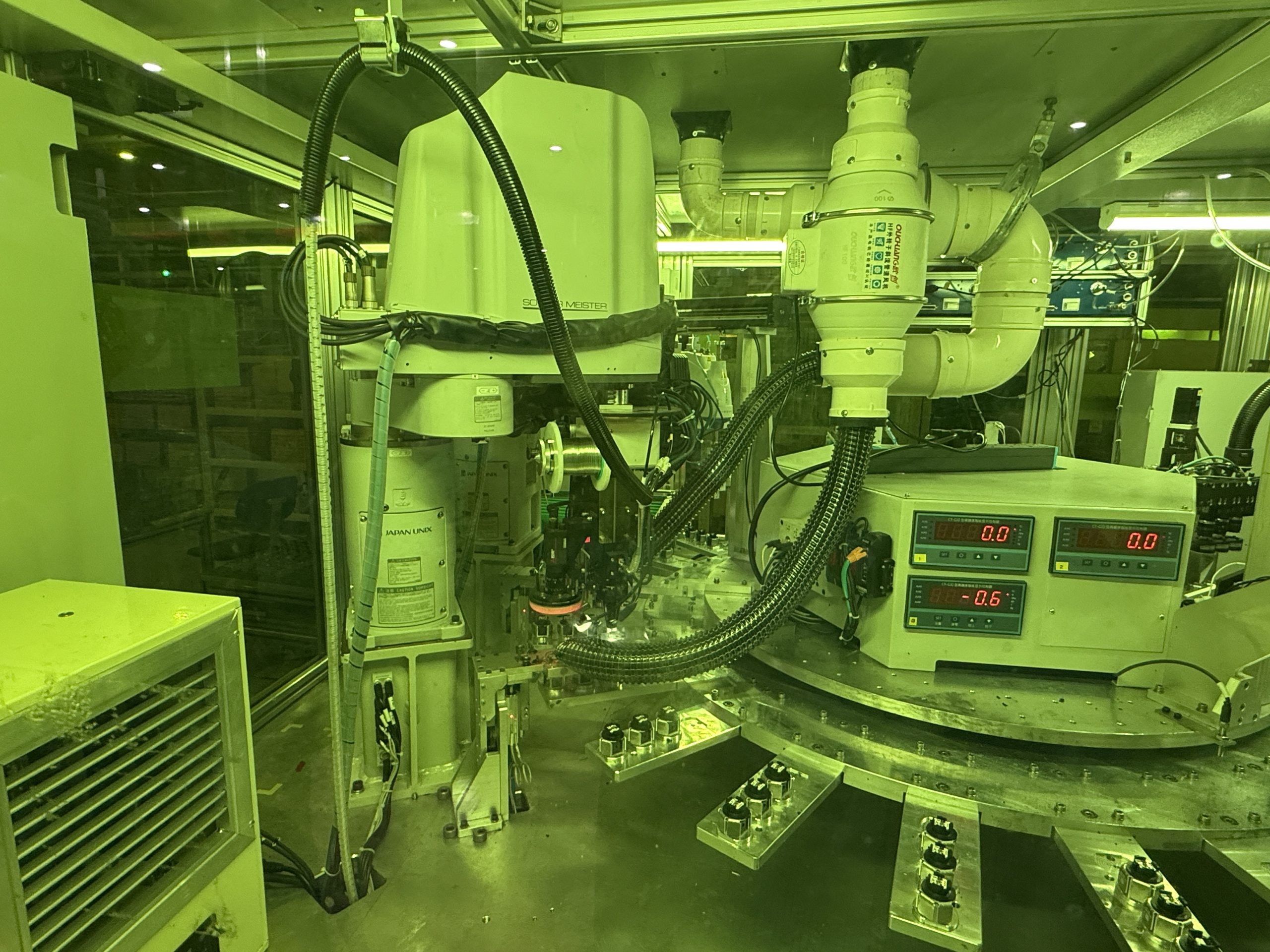

セル生産向けレーザーはんだ付け

どのようにしてLumiledsは生産課題を克服したのですか?

スマート製造を目指す中で、Lumiledsは生産効率の向上、コスト削減、品質管理といった課題に直面していました。自動車照明業界では極めて高い精度が求められるため、従来の製造手法では市場の要求に対応しきれなくなっていたのです。

「ヘッドライト機能の向上やエネルギー効率の改善を図るためには、製造コストの管理、規制への対応、技術的な複雑さといった要素をクリアしなければなりませんでした」とエンジニアは語ります。

この課題を解決するため、Lumiledsは2018年にジャパンユニックスの自動レーザーはんだ付けシステムを導入しました。この設備により、生産の精度と一貫性が飛躍的に向上したのです。

さらに、スカラ型レーザーはんだ付けロボットを追加導入したことで、Lumiledsの生産効率は大幅に向上し、同社のグローバル市場における競争力も強化されました。

ニーズ分析からソリューション開発へ

実際のレーザーはんだ付けの様子

Lumiledsがはんだ付け設備に求めた具体的な条件とはなんですか?

プロジェクトの初期段階で、ジャパンユニックスのエンジニアチームはLumiledsのエンジニアチームと密接に連携し、生産ラインの徹底的な分析を行いました。現場視察やデータ分析を通じて、Lumiledsが求めるはんだ付けソリューションの主要な要件は次のように整理されました。

- 高精度なはんだ付け

- 生産効率の向上

- 多様な素材への対応力

微小なはんだ付けポイントと複雑な配置に対応するため、極めて高い位置決め精度が必要。

高い生産量に対応しながら、安定した品質を維持できる設備が求められる。

異なる素材の組み合わせにも適応し、長期的なプロセス安定性を確保することが重要。

こうした要件を満たすために、スカラ型レーザーはんだ付けロボットが最適なソリューションとして選ばれました。この設備は、高性能なビジョンセンサーによる位置決めシステム、はんだ付けのリアルタイム管理システム、柔軟なプロセス設定機能を備えており、Lumiledsの生産ニーズに完全に対応できるものでした。

導入プロセス:試験運用から本格展開へ

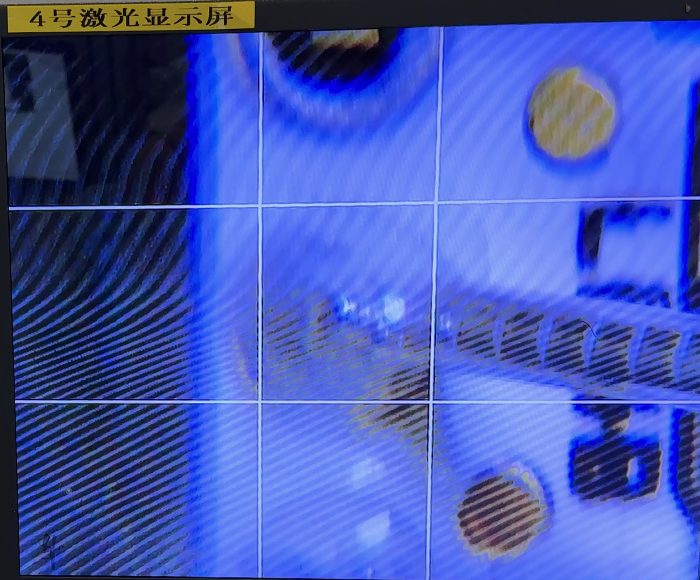

中央赤色ライト:ビジョンセンサー機能

スカラ型レーザーはんだ付けロボットの試験運用はどのように進められたのですか?

設備の導入にあたり、ジャパンユニックスとLumiledsは綿密なテスト計画を策定しました。まず、特定の生産ラインを試験環境として選定し、スカラ型レーザーはんだ付けロボットの性能を徹底的に検証しました。

試験運用の段階で、このロボットの高精度なビジョンセンサーのシステムが大きな強みを発揮しました。

- ビジョンセンサー機能により、はんだ付けポイントを素早く特定し、極めて微細なエリアでもミクロン単位の精度で作業を実施。

- はんだ付け管理システムが、温度・はんだ量・はんだ付け時間などのパラメータをリアルタイムで監視し、最適なパフォーマンスを維持。

この試験運用の成功により、設備の信頼性が実証され、Lumiledsは本格導入を決定しました。その後数か月にわたり、スカラ型レーザーはんだ付けロボットは段階的に追加導入され、最終的にすべての主要生産ラインで稼働するようになりました。

注目すべき成果:生産性の飛躍的な向上

はんだ付けリアルタイムデータを設備で記録

ジャパンユニックスのはんだ付けシステムがもたらした具体的な成果とはなんでしたか?

ジャパンユニックスのレーザーはんだ付けシステムを導入したことで、Lumiledsの生産現場では次のような成果が得られました。

- はんだ付け精度の向上

- 生産効率の改善

- 多様な素材への適応力向上

ビジョンセンサーシステムと高精度で剛性の高いロボットにより、はんだ付けポイントの精度が30%向上。これにより、不良率が低減し、製品の信頼性が向上。

高速で加工可能な設備によって、生産サイクルが40%短縮。市場の変化にも素早く対応できる体制が整う。

異なる素材の組み合わせにも柔軟に対応できるため、より高度な製品設計が可能に。

「ジャパンユニックスの設備は、現在の生産課題を解決するだけでなく、将来の製品開発にも新たな可能性をもたらしてくれました。私たちはこのパートナーシップに非常に満足しています」と、Lumiledsの技術責任者は語ってくれました。

ジャパンユニックスのレーザーはんだ付け:精密さと効率を兼ね備えたソリューション

スカラ型レーザーはんだ付けロボット

スカラ型レーザーはんだ付けロボットの試験運用はどのように進められたのですか?

Lumiledsは、ジャパンユニックスのレーザーはんだ付けシステムを選択する際、以下の点を重視しました。

- 高精度なはんだ付け技術

- レーザーはんだ付けの幅広い適応力

- 市場競争力の向上

ミクロンメートル単位のビジョンセンサー機能により、安定した品質を維持。

さまざまな対象の素材や複雑な形状のはんだ付けニーズに対応可能。

他メーカーにはない管理システムやはんだ付けロボットの技術知識の導入により、グローバル市場における技術的優位性を確保。

「ジャパンユニックスの設備は、単なる生産設備ではなく、私たちの競争力を強化する重要な要素となりました」と、Lumiledsのエンジニアリングチームは評価してくれました。

将来の展望:レーザーはんだ付けが切り拓くスマートファクトリーの未来上

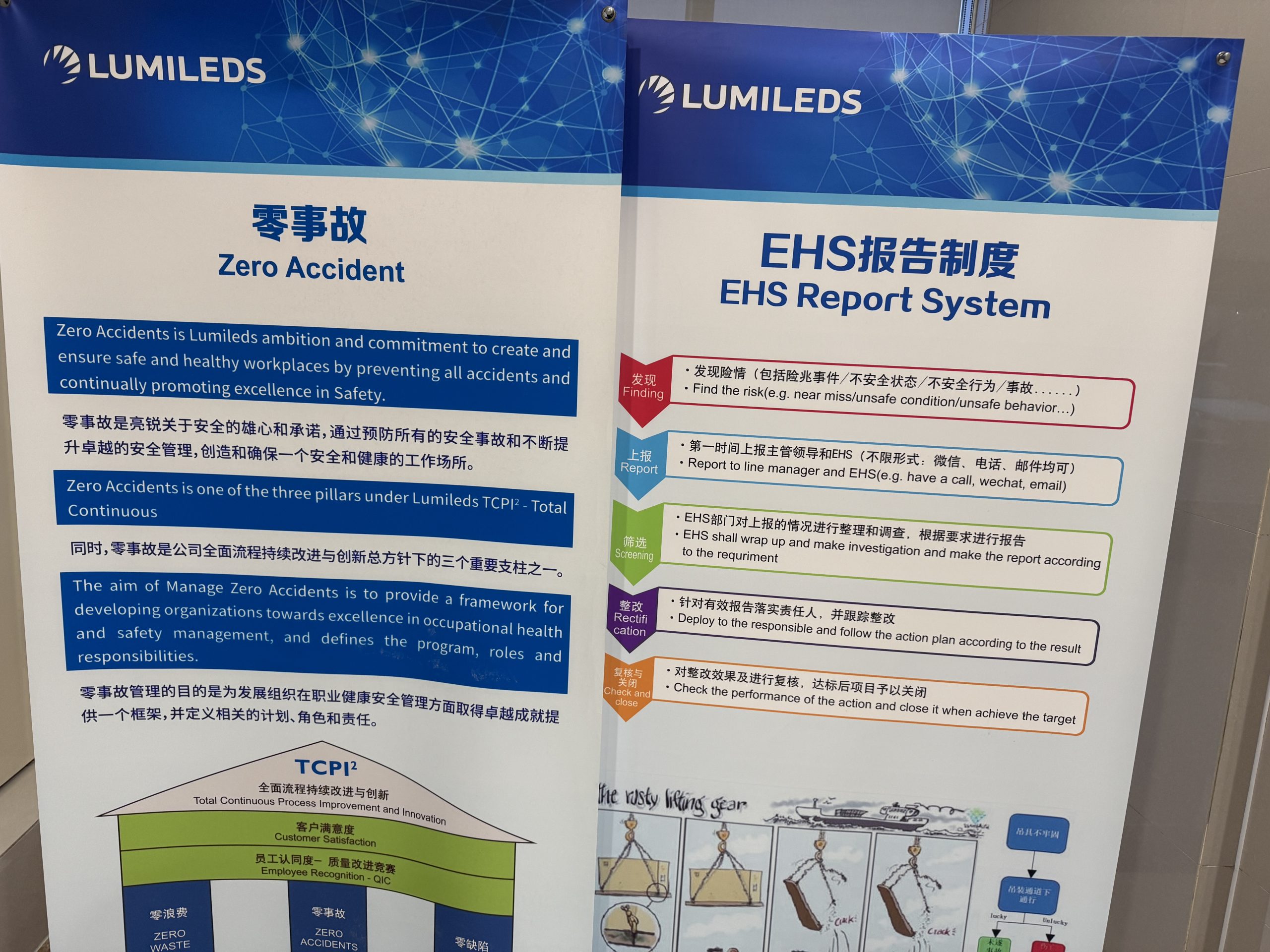

LumiledsのEHS(環境、健康、安全)の取り組み

Lumiledsがレーザーはんだ付けロボットに期待する役割とは何でしょうか?

今後、Lumiledsはレーザーはんだ付けロボットを活用し、次のような目標の達成を目指しています。

- 生産効率の向上と環境に優しいものづくり

- 新たな市場への展開

- AIやIoTとの融合

- 安全性の向上と人とロボットの協調

- 生産効率の改善

より効率的で環境負荷の少ない技術を活用し、持続可能な製造を実現。

再生可能エネルギーや精密機器製造といった高付加価値分野でも活躍の場を広げる。

自動化技術をさらに進化させ、より高度なスマート生産ラインの構築。

人とロボットが安全に共存できる作業環境を整え、オペレーションの効率と安全性を高める。

こうした取り組みを通じて、Lumiledsは次世代のものづくりをリードし、業界のさらなる発展を推進していきます。

ジャパンユニックスのレーザーはんだ付けシステムを導入したことで、Lumiledsの生産現場では次のような成果が得られました。

はんだ付け精度の向上

ビジョンセンサーシステムと高精度で剛性の高いロボットにより、はんだ付けポイントの精度が30%向上。これにより、不良率が低減し、製品の信頼性が向上。

高速で加工可能な設備によって、生産サイクルが40%短縮。市場の変化にも素早く対応できる体制が整う。

多様な素材への適応力向上

異なる素材の組み合わせにも柔軟に対応できるため、より高度な製品設計が可能に。

「ジャパンユニックスの設備は、現在の生産課題を解決するだけでなく、将来の製品開発にも新たな可能性をもたらしてくれました。私たちはこのパートナーシップに非常に満足しています」と、Lumiledsの技術責任者は語ってくれました。

業界インサイト:自動化がもたらす未来のチャンス

Lumiledsが考える「成功する自動化」のポイントはなんでしょうか?

Lumiledsは、ジャパンユニックスのレーザーはんだ付けシステムを選択する際、以下の点を重視しました。

自動化の導入に成功したLumiledsは、他の自動車業界の企業に向けて次のようなアドバイスを送ります。

- 明確な基準を設定する

- 新技術への積極的な投資

- 継続的な改善と教育

自動化プロセスの一貫性と品質を確保するため、製造基準を確立することが重要。

最新技術を活用することで、生産性向上やリスクの軽減につながる。

オペレーターのスキル向上とプロセスの最適化を図ることで、長期的に安定した自動化を実現する。

従来の製造業からスマートファクトリーへの移行を成功させるには、技術力だけでなく、運用のノウハウも欠かせません。Lumiledsは、最新のレーザーはんだ付け技術を活用しながら、生産性の向上と未来のものづくりに向けた基盤づくりを進めています。

関連記事・サービス

参考動画

スカラ型レーザーはんだ付けロボット

レーザーはんだ付けとは?

レーザーはんだ付けの魅力

Reference Videos

SCARA-Type Laser Soldering Robot

What is Laser Soldering?

The Advantages of Laser Soldering

English

English 中文

中文 Deutsch

Deutsch Español

Español