はんだ付け技術の基礎知識Vol.3「超音波はんだ付け」

はんだとガラスなど、非金属を接合できる超音波はんだ付け。アルミニウムやステンレスの酸化皮膜を、強力なフラックスを使わず除去できる、環境に優しい工法でもあります。

ガラスにもはんだ付けできる注目の工法

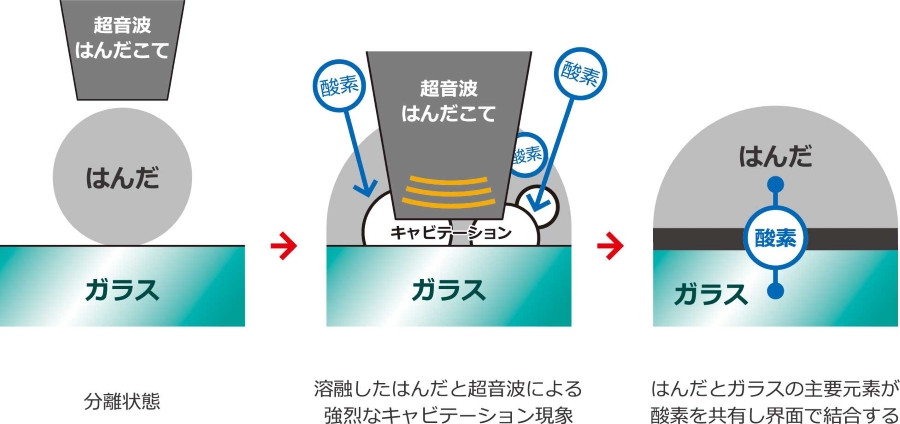

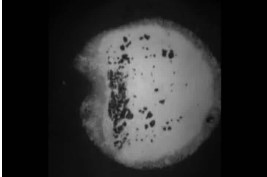

超音波はんだ付けは、はんだと非金属を接合できる注目の工法です。ヒーターで加熱したこて先から、約60KHzの超音波を発振。熱で溶けたはんだの中に、振幅の圧力差によって、気泡状の小さい空洞(キャビテーション)が発生し、それがつぶれるときのエネルギーを利用して接合します。なお、超音波はんだ付けの結合原理は、母材が金属か非金属かによって異なります。

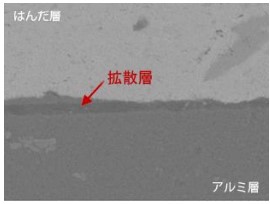

対金属

アルミニウムやステンレスといった金属の表面の酸化被膜を、フラックス(はんだ付け促進剤)を使わずに、キャビテーションが破裂する際のエネルギーによって除去することではんだ付けを行います。

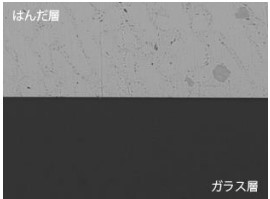

対非金属

ガラスやセラミックなどは、素材そのものが酸化物なので、酸化被膜を除去してのはんだ付けができません。そこで、キャビテーションの破裂エネルギーを活用して、接着面の空気層や有機物、異物などを除去します。その後、酸素を媒介に、母材である酸化物とはんだの金属元素が共有結合して、はんだ付けが完成していると考えられています。

超音波はんだ付けの特長

(1)対金属でフラックスフリーのはんだ付けが可能

アルミニウムやステンレスの強固な酸化被膜を除去するには、強力なフラックスが必要です。しかし、現在では環境規制等により、強力な酸を含むフラックスの使用が避けられています。超音波はんだ付けであれば、フラックスを使わずにはんだ付けが可能です。

(2)非金属にはんだ付けができる

従来のはんだ付けは、基本的にはんだと金属を接合するものでした。超音波はんだ付けは、はんだとガラスやセラミックといった、非金属との接合が可能です。

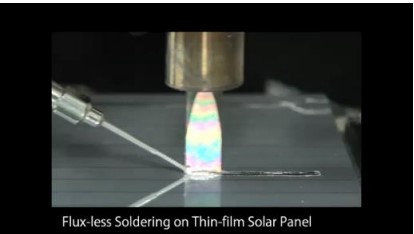

(3)広がる用途

超音波はんだ付けは、ソーラーパネルのガラス面への電極結合を筆頭に、さまざまな場面での利用が広がっています。自動車の頭脳であるMCU(マイクロコントローラユニット)は、総アルミニウムの筐体内部に収められますが、そこでのはんだ付けを超音波で行うことがあります。また、近年では軽量化とコストダウンのために、航空機の計器をはじめとするモーターのコイルやトランスには、銅線ではなくアルミ線が使用されることが多くなっています。そうしたはんだ付けの場面でも、超音波はんだ付けが活躍しています。

目的に合った工法選択を

超音波やレーザーなど、新しい工法の登場や技術の進化により、微細な物から大電流の流れる物、さらにはこれまで不可能だった素材にまで、はんだ付けの範囲が広がっています。それぞれのはんだ付け工法の特性や強みを理解した上で、目的・用途に応じて最適な工法を選ぶことが求められています。

「超音波はんだ付け」の結合原理や広がる用途、ジャパンユニックスのはんだ付けユニットなど、詳しくお知りになりたい方は、こちらからPDFファイルをダウンロードいただけます。

English

English 中文

中文 Deutsch

Deutsch Español

Español