レーザーはんだ付け

今まで自動化を諦めていたはんだ付け工程も

レーザーはんだ付けで可能に

JAPAN UNIX レーザーシステム

さらなる進化と高品質化へ!

レーザーはんだ付けだからこそ出来た、はんだ付けと工程管理の革新。単に「はんだ付けする」だけじゃない、「レーザーはんだ付けユニット」、「温度制御機能」、「はんだ付け管理ソフト」の3つを組み合わせ、ジャパンユニックス独自のレーザーはんだ付けシステムへと昇華しました。

「表面発熱」のレーザーと、「熱伝導」のこてはんだ付けの違いとは?

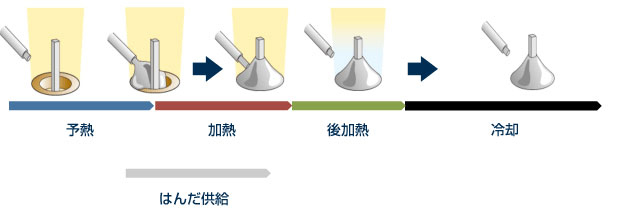

はんだ付けには、こてとはんだ付けをする箇所を温める「予熱」、はんだを供給するための「加熱」、そしてはんだ供給後に形を整えて仕上げる「後加熱」という3ステップの基本の工程があります。

こてはんだ付けもレーザーはんだ付けもこの流れは同じですが、加熱してはんだ供給する方法が違い、そこを理解しておくことが最も重要です。

特徴

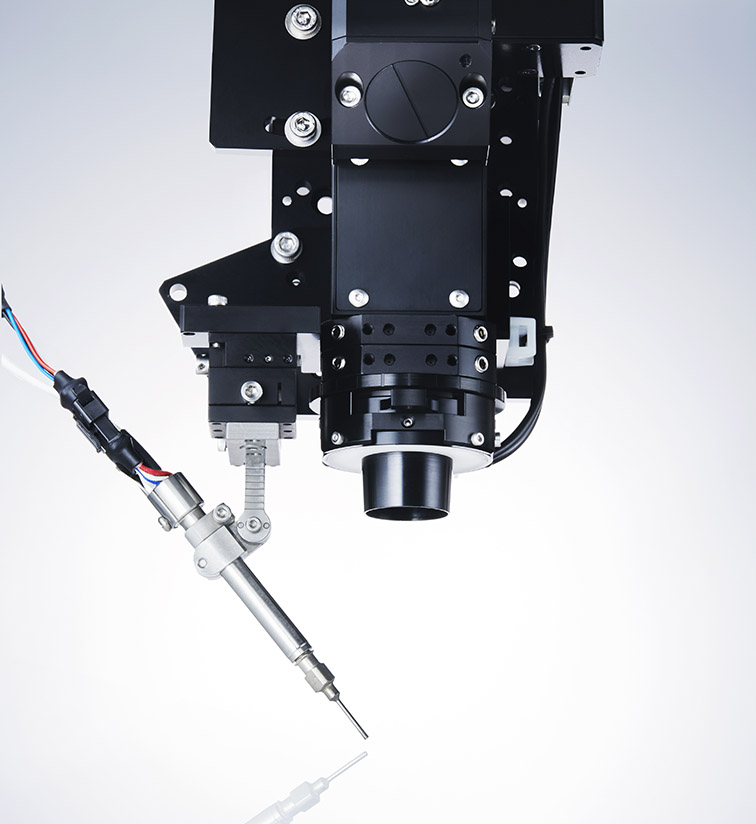

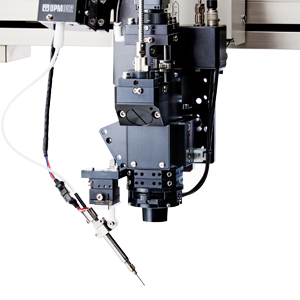

コネクテッド、見える化を実現する新時代のレーザーはんだ付けユニット ULD-02

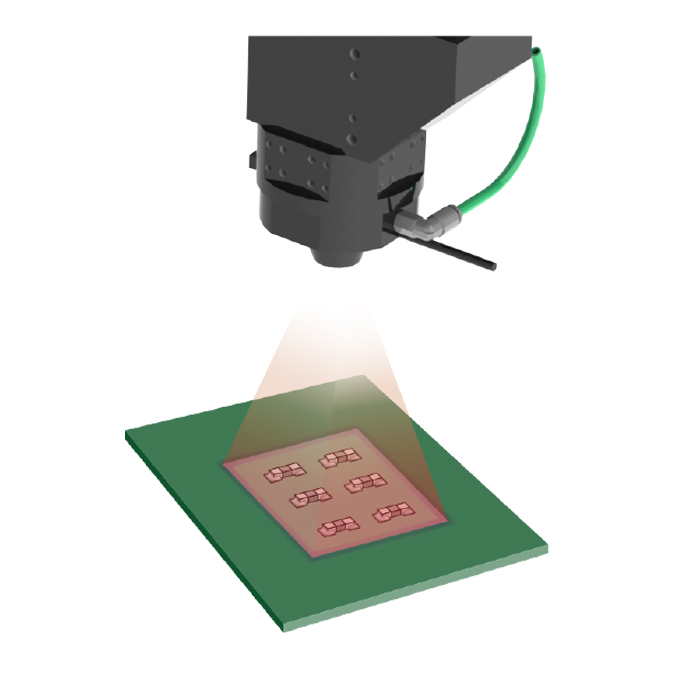

レーザーはんだ付けも後工程の工法の一つとして確立された今、単にはんだ付けするだけでなく、より高いレベルの工程管理を実現するために開発された新型レーザーはんだ付けユニット。主にトレーサビリティと温度測定、制御機能を強化しました。

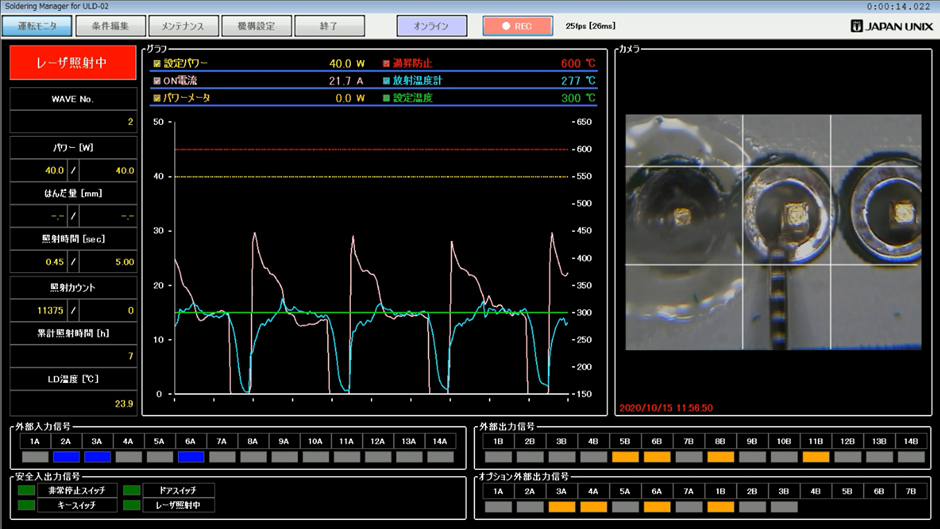

Thermo Pro™ 、Soldering Managerで高度な工程管理を

レーザーはんだ付けにおける従来の管理項目(出力、時間等)に加え、温度制御機能「Thermo Pro™」を搭載することではんだ付け時の温度管理、制御が可能になります。また、はんだ付け管理ソフト「Soldering Manager Pro」を併用することで、リアルタイムで各々のはんだ付け状態をモニタリング、PCへの保存が可能です。

同軸カメラによる動画保存機能も搭載可能で、遠隔でも充実した生産管理を行うことができます。

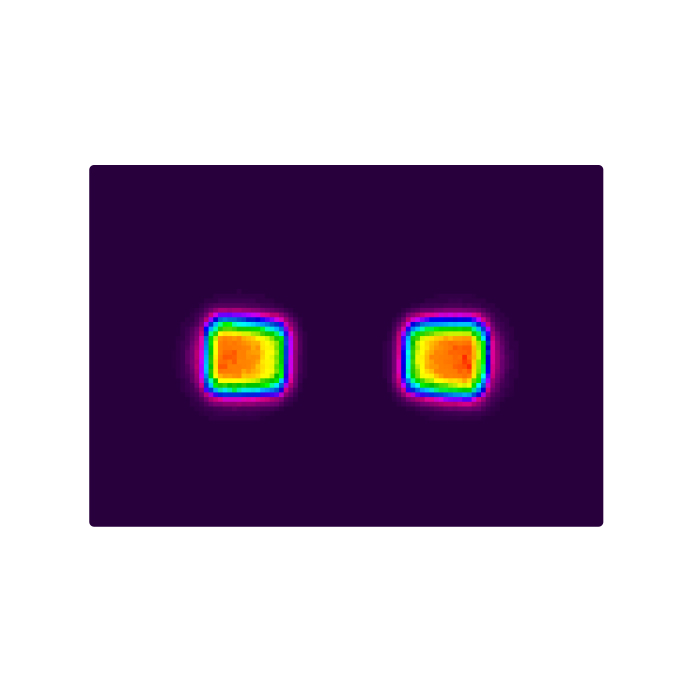

レーザー形状の最適化ではんだ付け効率UP!

後工程だけでなくSMTも対応

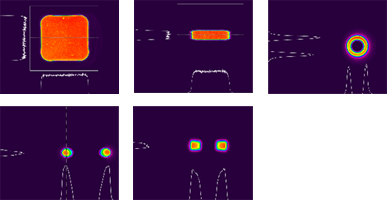

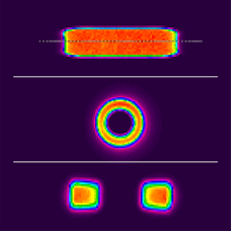

高効率な熱供給へ向けてレーザー形状を最適化。真円状だけでなく、楕円、四角、リング等の異形状に対応。

マルチφ機能ではZ軸(ワークディスタンス)を変更せずにレーザースポットサイズを変更。異なるパッドサイズでもレーザー形状の最適化を実現。

エリアレーザーでは従来の後工程のはんだ付けに限らず、局所的なリフローとしてSMTにも対応。

Thermo Pro™、Soldering Manager Pro対応なのでリフロー工程の見える化が可能に。

外部編集機能搭載

データリンクによる通信で外部からの条件編集が可能に。高度にインテグレートされた設備でもまとまったインターフェースの設計ができ、容易な条件編集を実現。

はんだ送りの制御も可能に

ULD-02コントローラでヤニ入りはんだの制御も実施。一つのコントローラでレーザー、はんだの一体制御が可能となり、より取り扱いが容易に。

オプション・ソリューション

Thermo Pro™

温度制御機能

異形レーザー

スポット形状や径変更も

エリアレーザー

多点同時はんだ付け

Soldering Manager

はんだ付け管理

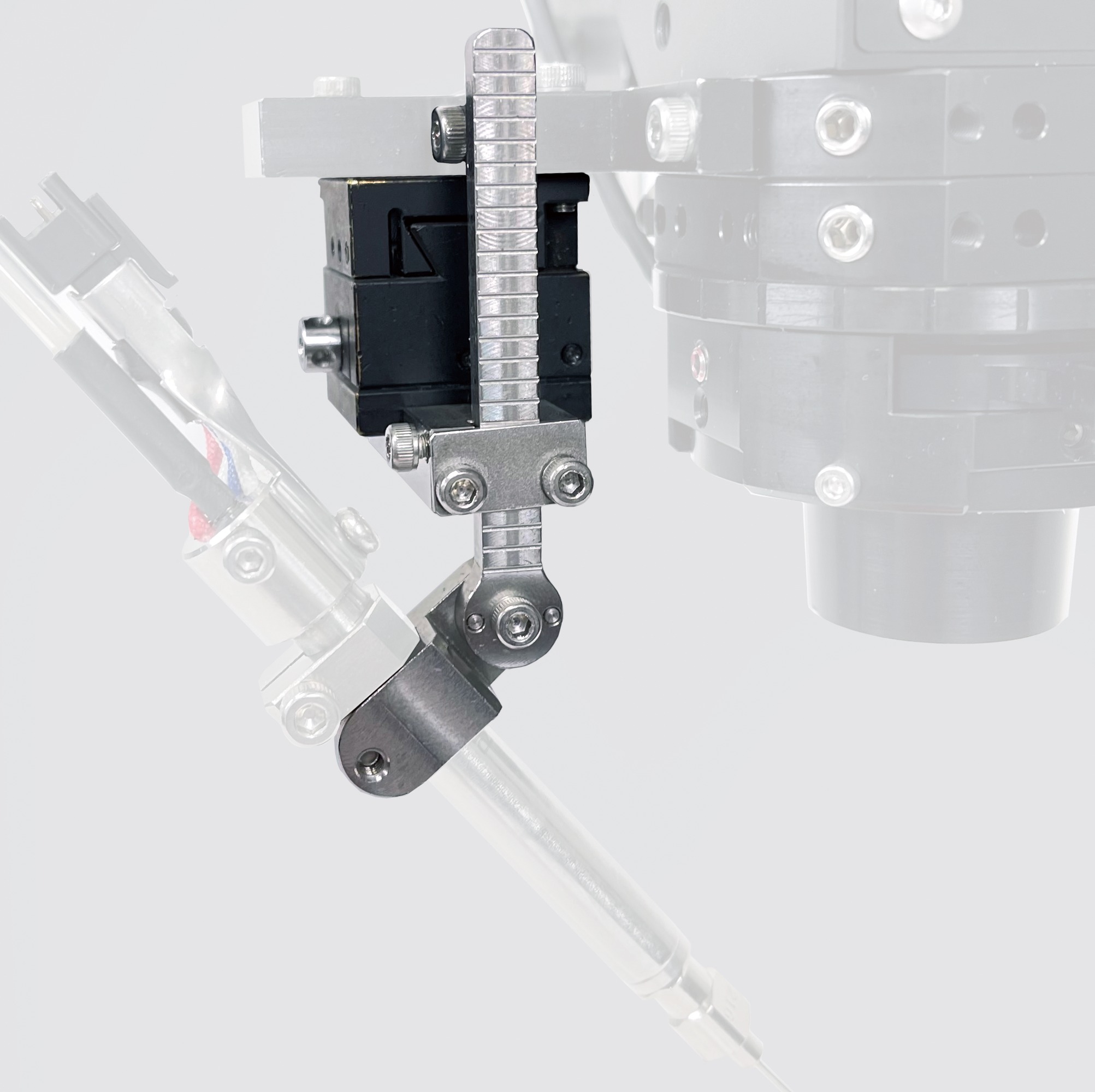

ロックオン機構

レーザー用

マルチφレーザー

スポット径可変レーザー

「倍速」レーザー

フラッシュソルダリング

搭載可能ロボット

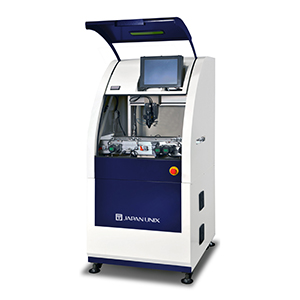

UNIX-DFシリーズ

卓上型

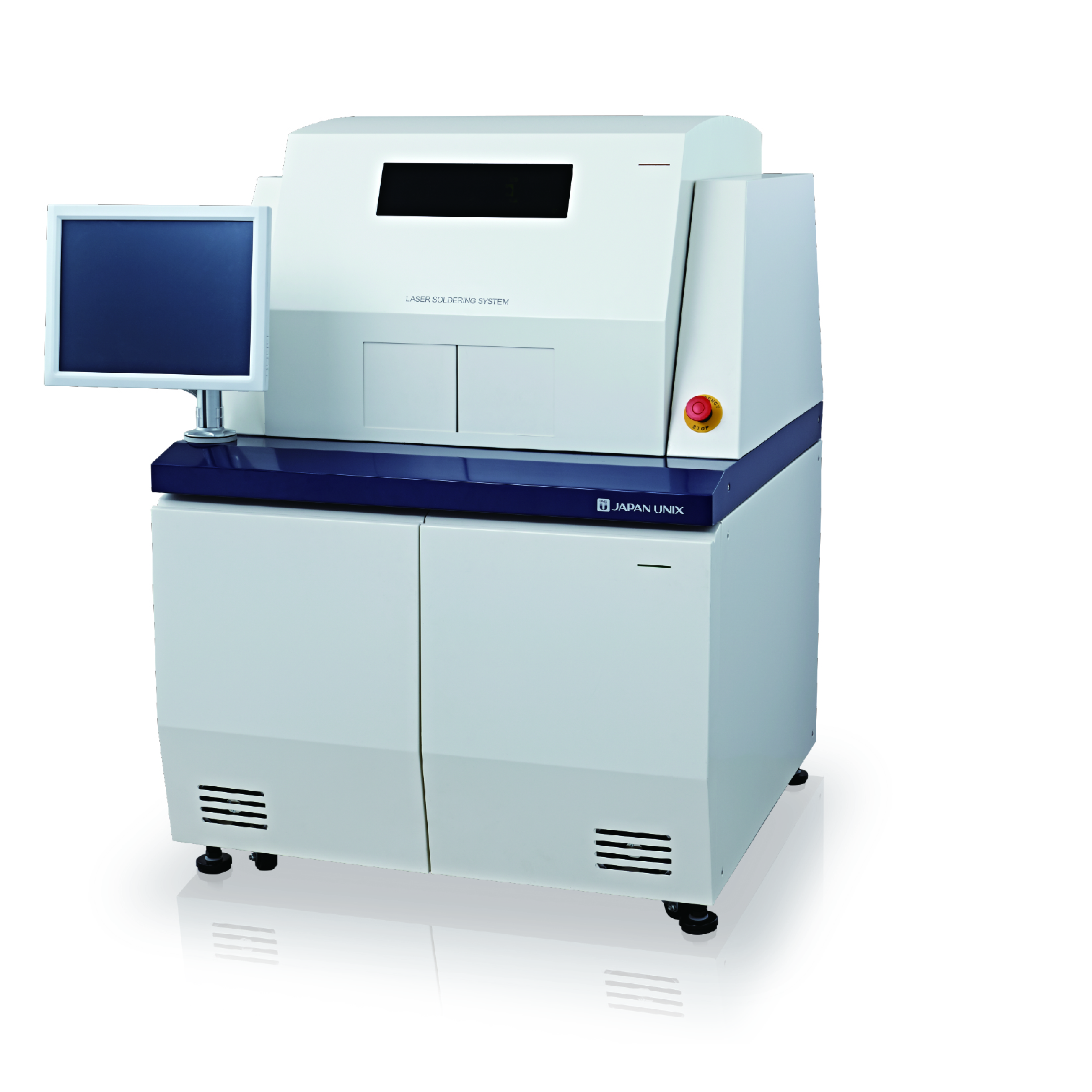

UNIX-FRシリーズ

水平多関節型

UNIX-GFシリーズ

直交型

標準構成

レーザーコントローラ

ULD-02E

レーザードライバ

ULD-02D

レーザー発振器

ULD-02G

タッチパネル操作BOX

ULD-TPU

レーザーヘッド

Soldering Manager

ULD-02用無料版

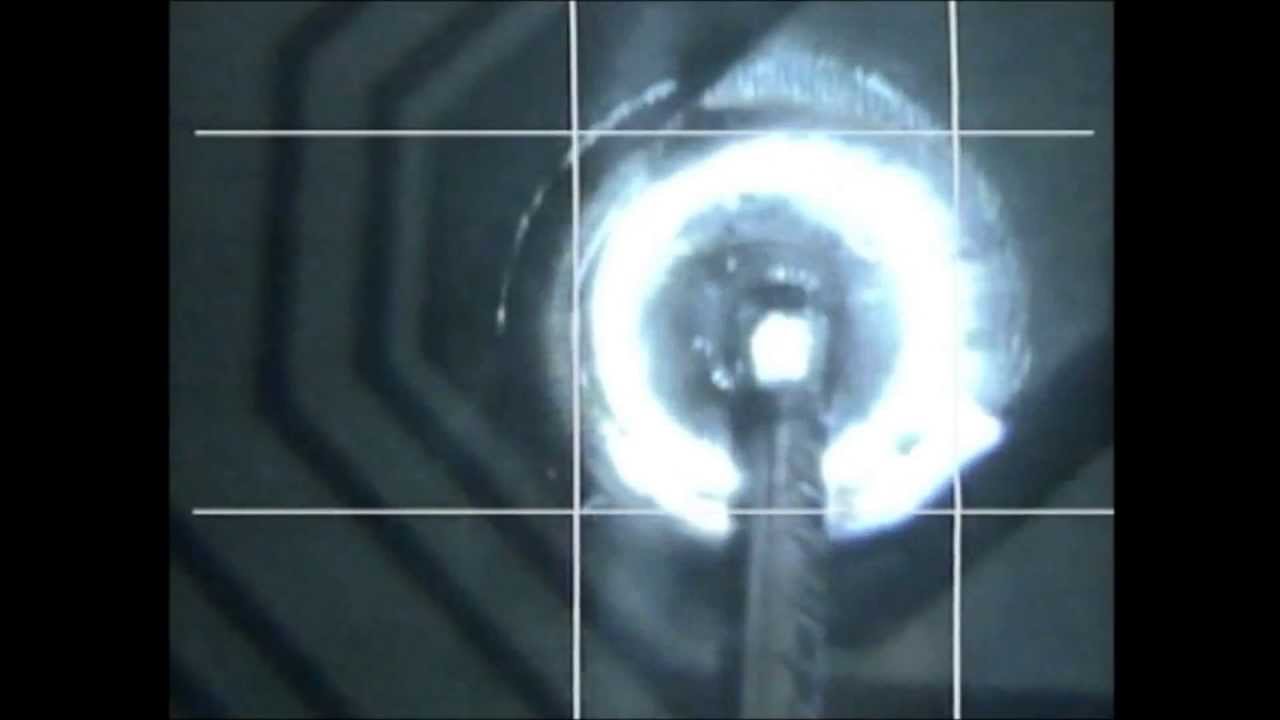

参考動画

Robotic Laser Solodering

レーザーはんだ付け照射シーン

微細部品へレーザーはんだを行う実装映像。高速かつ高精度なはんだ付け作業をご覧いただけます

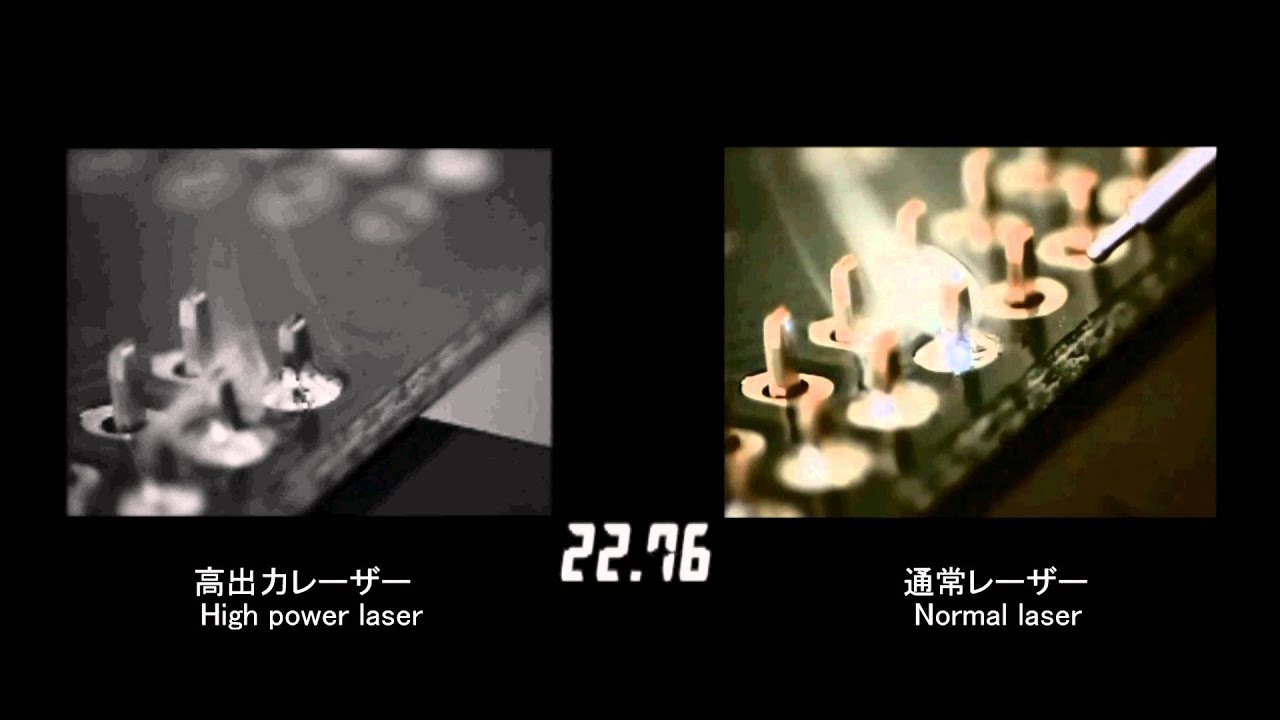

High power laser soldering 高出力レーザーと通常レーザーの比較映像

今やレーザーはんだ付けは微細部品や高精度部品のみならず車載等、高熱容量を必要とする部品まで使用されています。

English

English 中文

中文 Deutsch

Deutsch Español

Español