シーメンス日本法人

エレキ業界で今何が起きているのか。

その真相、深層、生命線

新興国の台頭、テクノロジーの普及によってものづくりのかたちが変わろうとしている中、世界で戦うために日本の製造業には何が必要か。世界で生きるための「生命線」に、世界的メーカーのシーメンス日本法人のトップ、藤田研一氏(代表取締役社長CEO)と、エレクトロニクスの国際標準規格の策定・運営に携わるIPCのトップ、ジョン・W・ミッチェル(プレジデント&CEO)との対談で迫る。

本記事は、ジャパンユニックスとNewsPicks Brand Designにより、企画・執筆・編集を行った。

詳しくお知りになりたい方は、こちらからPDFファイルをダウンロードいただけます。

デジタル化が起こした第4次産業革命

世界で起きている製造業を取り巻く環境変化について、世界でご活躍されているお二人はどのように感じますか。

藤田(シーメンス):特徴的なのは、産業全体のデジタル化でしょうね。これによって、製造業の価値観が大幅に変わりました。これまでの製造業は、大量生産に基づく生産の均一性が価値の中心でしたが、デジタル時代に突入したことによって、より個性的でクリエイティブな現場へと変わり始めました。

たとえば、スポーツメーカーのアディダスは「色は黄色、ソールはラバー」といった具合に、消費者がつくりたいスニーカーを自分でオーダーし、それに柔軟に対応する新しい受注・生産システムを取り入れ始めました。

1959年大阪生まれ。日系電機メーカーでカーエレクトロニクス海外マーケティング担当後、現地法人取締役、欧州マーケティング責任者となる。2006年より、シーメンスにて、自動車部品子会社の日本法人代表取締役兼CEO、ドイツ本社事業開発ディレクターを務め、2012年にエネルギー部門日本代表。2016年よりシーメンス日本法人代表取締役社長兼CEO。専門は、異文化マネジメント全般、M&A、アライアンス、事業開発、マーケティング、プロジェクトマネジメント。ドイツ在住13年。50カ国強とのビジネス経験を持つ。

藤田:また、クラウドを使った共通のプラットフォームやデータベースが生まれたことで、製造業は変化を遂げたといえますね。今、製造業者は変わろうとしています。共通のプラットフォーム上で情報を共有し、社内のバリューチェーンをデジタルでシームレスにつなぐ、新しい共通化されたバリューチェーンができつつあります。

ミッチェル:そうですね。共有化すれば、何かと効率的です。製造業は、試行錯誤を繰り返しています。これが成功すれば入手できるデータ量も増えるので、もっと賢い決断が下せるようになるでしょう。しかし、これは共通のプラットフォームがないとできません。この分野は今まさに始まったばかりなので、大きな可能性があるでしょう。

1988年にGEエアロスペースにてエンジニアリングに従事し、1992年にアルパインに移籍。アメリカのOEM市場にナビゲーションシステムを導入したことで知られるリサーチ会社の立ち上げに参加。2003年にBOSEに移り、ボーズ最大の商品開発戦略となる新ビジネス部門の統括マネージャを務めた。IPC直前は、世界最高の大学名誉協会であるゴールデン・キー国際名誉協会のCEOを務める。ジョージア大学の高等教育研究所で高等教育マネジメントの博士号を取得。ペパーダイン大学でMBA、ブリンガムヤング大学で電気工学とコンピューターエンジニアリングの理学士号を取得する。現在は、IPCのトップとしてグローバル展開を率いる

国境がなくなりつつある製造業

藤田:製造業の新興国と先進国の差が縮まってきていることもポイントでしょう。

デジタル化以前では、例えばインドのニューデリーで注文したとします。かつては、地元の販社で注文をまとめ、それがグローバル本社で再度集約され、その後各国の工場に生産指示が出て……とすごく時間がかかりました。ところが、今はニューデリーの注文が、5秒後に本社の工場に届く時代です。IoTは、マーケティング戦略をも変えてしまいました。

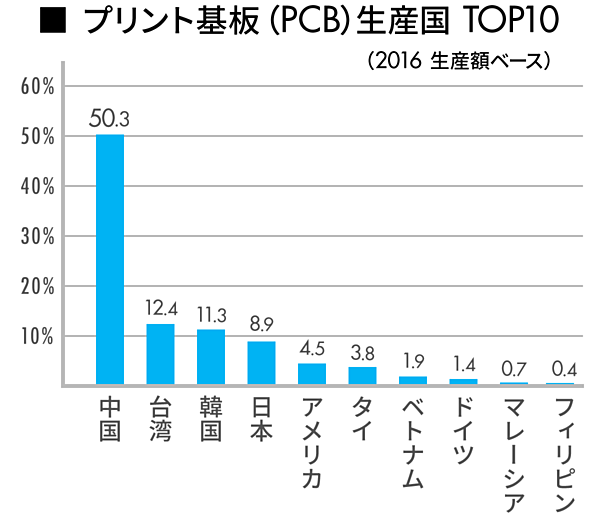

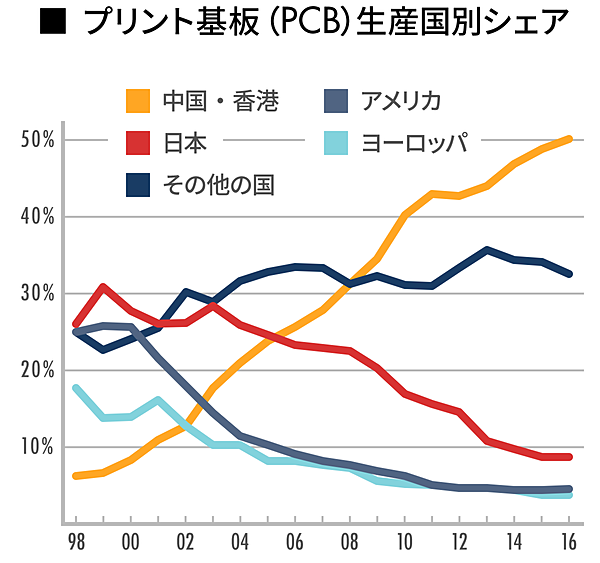

ミッチェル:電子機器の視点から少し付け加えると、1989〜2005年の間、日本は世界でPCB(プリント基板)生産のリーダーだったでしょう?製品の質もずば抜けてよかったし、当初はコストも低く保てました。しかし、次第にさらなる低コストを求めて皆中国に流れるようになります。では、近年はどうでしょう?。

我々が昨年行った調査によると、急成長している国は、もはや中国ではなく、ベトナムやタイといった国々です。世界企業は、中国よりもっと低コストで生産できるアジアの国々に目を向け始めたのです。中でもベトナムは、急成長しているPCBの生産国です。そして、ベトナムでPCBの生産を行っている工場のほとんどは、日本企業が所有しています。このように、日本企業のPCB生産の実に60%が海外で行われています。2016年に日本国内で生産されたPCBは世界でたったの9%ですが、それでも日本企業は世界のPCB市場の26%を占めています。

既に、世界の電化製品では、85%がIPCを準拠

では、日本の製造業が再び世界で活躍するために必要なものは何でしょうか。

ミッチェル:IPCは、エレクトロニクス産業の国際標準である「IPCスタンダード」をグローバルで広めています。日本には独自規格があるでしょう。例えば、フランスに行って「日本規格XXで製造している」と言っても、「だから何?」と、実は競合他社より品質が良かったとしても、知らないので理解してもらえません。

IPCは既に世界中のエレクトロニクス産業が採用しています。実は、世界で作られている電化製品の85%がIPCに準拠して製造されています。国際標準で示せれば、世界市場が理解できるので、売り込みやすく、ビジネスチャンスも大幅に広がるでしょう。

標準内容を決定するのは、IPCではありません。シーメンス、GE、ボーイング、IBM、ボッシュをはじめとする、グローバル市場に大きな影響力を持った企業から中小企業といった世界中から参加する企業です。標準化においては、常にコンセンサスをとります。例えば、サムスンやアップルといった企業が同じテーブルに座って話し合うのですが、同じ仕事でも皆やり方や意見が違いますよね。大企業が規模の論理で無理難題を押し付けることも出来ません。全企業に門戸を開いているため、気に入らないものがあれば誰でも進言することができます。

もちろん、標準を正しく理解し、活用してもらうために、充実したトレーニングプログラムも提供しています。

日本では、はんだ付けロボットのグローバルトップメーカーであるジャパンユニックスと共同で、世界で初めてオンラインによるトレーニングをスタートしました。マルチデバイスなので、通勤中やランチの時間など隙間時間を使って、いつでも国際標準=世界の常識を手軽に学ぶことができます。

グローバル市場で柔軟、そして迅速に活躍するためには、テクノロジーへの投資も必要ですが、適応力のあるトレーニングを受けた人材が必要だと思います。

藤田:従来の製造業だけでなく、新たな世界を切り開こうとしている今、企業が変化に対応できる人材を育てることは非常に大切ですね。

シーメンスのポートフォリオは、ここ10年で半分以上が入れ替わっています。劇的に変化するマーケットに迅速に対応し、瞬時に判断を下せる経営力が求められます。会社の強い分野を見極め、弱い分野は他に任せる判断力。企業がこれから生き残っていくためには、こういったものも必要になってくるのではないでしょうか。

日本の製造業者は、生産現場からの保守性が強かった。しかし、これからはもっとリスクとチャンスに敏感になるべきでしょう。

詳しくお知りになりたい方は、こちらからPDFファイルをダウンロードいただけます。

English

English 中文

中文 Deutsch

Deutsch Español

Español