オムロン株式会社

グローバルでもの作りの品質経営を支える検査装置とIPC

検査技術の革新とグローバルスタンダードの採用で世界トップシェアを獲得!

オムロン株式会社は、センシング&コントロール技術を核に、はんだ接合検査装置分野で30年以上の技術の蓄積と実績を持ち、自動車や電子機器をはじめ、日本国内および世界で高いシェアを有している。国内メーカーでは先駆けて、装置の開発、要件定義のベースとしてIPCを採用。最新の検査装置にはIPCの品質基準を組み込んだプログラムが走り、世界の業界標準に則した検査環境を提供している。

| 社名 | オムロン株式会社 |

|---|---|

| 創立 | 1933年創業、1948年設立 |

| 売上高(連結) | 8,600億円(2017年度) |

| 従業員数(連結) | 36,193人 (2018年3月末時点) |

| 事業内容 | 制御機器・FAシステム、電子部品、車載伝送部品、社会システム、健康医療等 |

詳しくお知りになりたい方は、こちらからPDFファイルをダウンロードいただけます。

高精度検査装置の背景には、検査原理とソフトウェアの改良と革新があった

御社のはんだ接合検査装置、SJIについて教えて下さい

SJIはSolder

Joint-Inspectionの略で、はんだ接合検査のことを指し、当社は30年以上前から自動化に取り組んでいます。自動車の車載部品やデジタル家電、産業機器など高品質系から高生産性のものまで幅広く採用され、多品種少量生産から少品種大量生産まで、日本はもちろん、欧米、アジア各国など実装ラインがある世界中の工場で稼働しています。

特に近年はその重要性が高まっており、例えば自動車は、ECUをはじめ、車載で使われる電子基板と電子部品が増加しています。当社ははんだ接合状態のセンシングがしっかりとできるように、検査原理とソフトウェアの改良と革新を重ねて作り込んできました。

詳細情報は、こちら (オムロンWeb)

どのようにIPCをSJIに取り入れていますか?

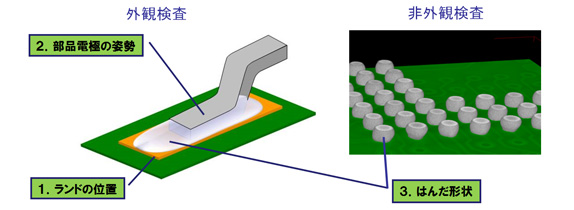

プリント基板への電子部品の実装は、ランドと呼ばれる電気接続をする部分に電子部品を載せ、はんだで接合して固定・通電させる形で行われます。オムロンのSJIの要件定義には、IPCの品質基準を採用しており、検査装置を通じてユーザーにIPCに則った検査環境を提供しています。

はんだの接合状態をセンシングする時に重要な要素は、3つあります。

1. ランドの位置、2. 部品電極の姿勢、3. はんだ形状(図1)。

IPCをはじめ、IECやJISなどの各規格、各企業が定めている社内基準やはんだ付品質の許容基準も、部品電極の姿勢はランドの位置に対して定義され、ぬれ高さなどはんだの接合性は、ランドと部品電極に対してのはんだ形状を考慮して記されています。この考え方は世界のどこでも基本的に同じです。

実際の検査工程では、目視検査員がこの3点を見て検査・判断しています。それは自動検査装置も一緒です。人の目で見るか、光学系を使って見るかの違いだけで、検査基準は基本的に変わりません。

なぜ数ある規格のなかからIPCを採用したのでしょうか?

IPCは実際にエレクトロニクスの製造や実装に携わる世界のユーザーが集まった業界団体であり、IECやJISの実装に関する標準は、もとを辿ればIPCが規格・提案したものが多い印象です。IPCは実装現場の実態に適した標準規格であり、世界で使われているものと理解しています。IPCの表現や条件を使うことで、IECやJISなど他の規格書の条件とも近くなるため、IPCを要件定義のベースとしています。海外の車載メーカーや国内でも自動車の品質セクター規格を導入されている顧客などからもIPC準拠の要求があったことも大きいです。

IPCとの出会いは1990年代前半。海外の顧客とはんだ付の品質許容基準について議論した時に話が出たのがはじめてです。業界標準として海外の多くの企業が品質基準として採用していることを知ってからは、IPCを参考にしてSJIの開発を行うようになりました。

IPCを実装する上で苦労した点を教えてください。

1987年に最初に製品化したSJIは、カラーハイライト技術を使ってはんだの角度情報を色で識別し、形状を推定して画像化する形で検査を行っていました。当時、そこにIPCを取り入れるには、多くの技術的な課題を解決しなければなりませんでした。例えば、IPCに記されている表現、基準に準拠した検査を実施するには、はんだ形状を3次元化して判定できなければなりません。

しかし当時のカラーハイライト技術では、①はんだの向き、法線の特定ができない、②角度情報を高さに換算して積分する際に誤差が累積し、最終的な角度に誤差が出てしまうという2つの課題があり、鏡面で自由曲面のはんだの形状を定量的に捉えることはできませんでした。

そのため、はんだの向き(法線)の特定に関しては、はんだ形状のシミュレータを作成し、さまざまな形状に対してカラーハイライト画像ではどう映るかをひたすらに解析しました。これを逆に辿り、カラーハイライト画像の映り方とはんだ形状の知見を集めてプログラム化することで、はんだの形状を3Dで復元する技術を開発しました。

誤差の累積による最終的に角度の誤差が発生する問題は、位相シフトを使うことで解決しました。位相シフトで高さが計測できる箇所は、部分的にオフセットすることで最終的な誤差を最小化できるようになりました。ただ、位相単体での3D化は、鏡面性が高い場合や電極の近くでノイズが多い場合は難しく、信頼できる高さがどこかを位相情報から抽出・特定するのにはとても苦労しました。

これらの技術を融合させた外観3D検査技術「Hybrid-3D検査技術」の開発に目処がたち、2000年代後半にIPC採用のはんだ接合検査装置として販売を開始することができました。

詳細情報は、こちら (オムロンWeb)

ほかに苦労した点は?

電子部品の小型化と高密度実装によって、BGAをはじめとするBTC(下面電極部品)が多くなり、外観検査では見えない箇所ができてきました。そこには「3D-CT」の高速検査技術を開発し、CT検査ができる開発も進みました。いまではこれらの検査設備を組み合わせ、インライン非破壊全数フル3D-

SJIを実現できました。これは、自社で車載部品をはじめ、様々なエレクトロニクス製品を設計・製造し、生産ラインを持っているからこそできたと思います。

IPCを導入した効果はどう感じていますか?

品質基準にIPCを採用している企業、特に自動車向けで外資系顧客の仕事をしている企業には提案をしやすくなりました。またIPCを意識しているお客様とはコミュニケーションがスムーズになりました。いままで検査装置でやってきたSJIをIPCで客観的なデータとして示せるようになり、品質改善のためのコミュニケーションが円滑化するなどのよい効果が表れています。

また従来は、SJIを正しく実施するためには、国や業界、各企業の品質基準を参考にしながら、それを画像処理のパラメータ設定に置き換えるという人の勘やコツ、経験に依存するところが多く、画像処理に詳しい技術者やメーカー技術者の手助けが必要でした。それをIPCという国際標準をベースにすることで画像処理設定も標準化できました。品質許容基準における不良項目の表現についても、自社独自の表現、検査装置メーカー方言だったものを、IPCの表現を採用しました。

これまでは不良流出防止の技術者である検査専任者と、不良発生防止の専門家である実装技術者が品質問題を共有しにくい状態が続いていましたが、そこも解決することができました。

人と設備、設備と設備、人と人で理解しあえる共通の物差しはとても重要で、品質改善の自律的・継続的活動や、組織の意思決定スピードを加速させます。これにより品質経営の課題である、不良発生にともなう品質コスト、無駄と投資の最小化が可能になります。IPCを共通の物差しとしたのは良かったと思います。

詳しくお知りになりたい方は、こちらからPDFファイルをダウンロードいただけます。

English

English 中文

中文 Deutsch

Deutsch Español

Español