デュアルエリアレーザーはんだ付けシステム【Webinarコラム】

Webinarコラム

デュアルエリアレーザーはんだ付けシステム

読了時間:約3分

スピーカー:川上 信一郎

営業部海外営業グループ、マネージャー

はじめに

川 ジャパンユニックスの川上と申します。今回は、デュアルエリアレーザーのお話しをさせていただきます。我々もレーザーはんだ付けを販売して、20年を超える年月をたってきているんですけれども、ここ最近でそこからエリアレーザーが出てきて、それをデュアルエリアという形で進化させてきました。

その新しく一歩進んだエリアレーザーとはどういったものなのか。

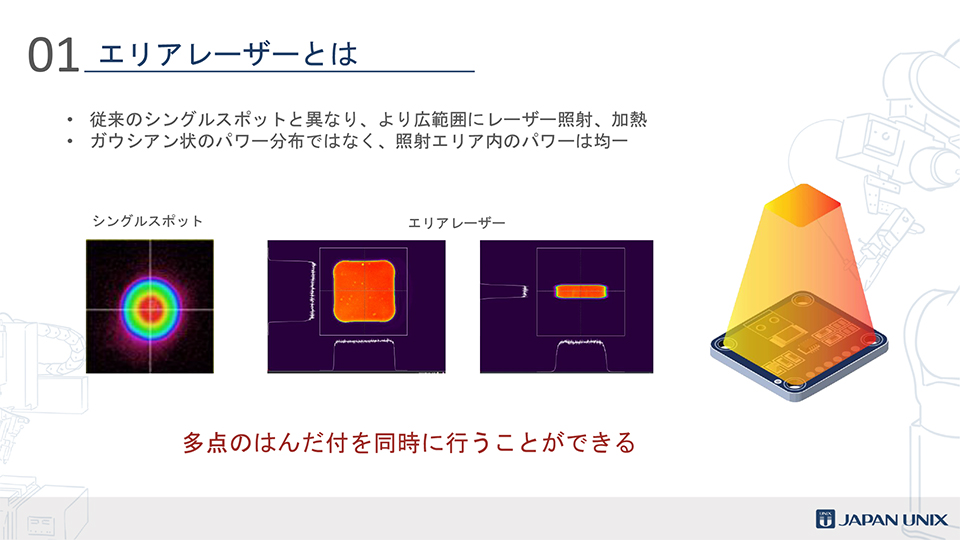

シングルスポットのレーザー。これは真円で、レーザーの照射範囲の中心の方がレーザー密度が高くなります。それに変わってエリアレーザーは正方形だとか長方形とか形状を作れるんですけれども、照射した範囲のエネルギーの密度が均一であるというのが一番大きい特徴になります。つまり多点のはんだ付けっていうのを、このエリアの中で同時に行うことができます。

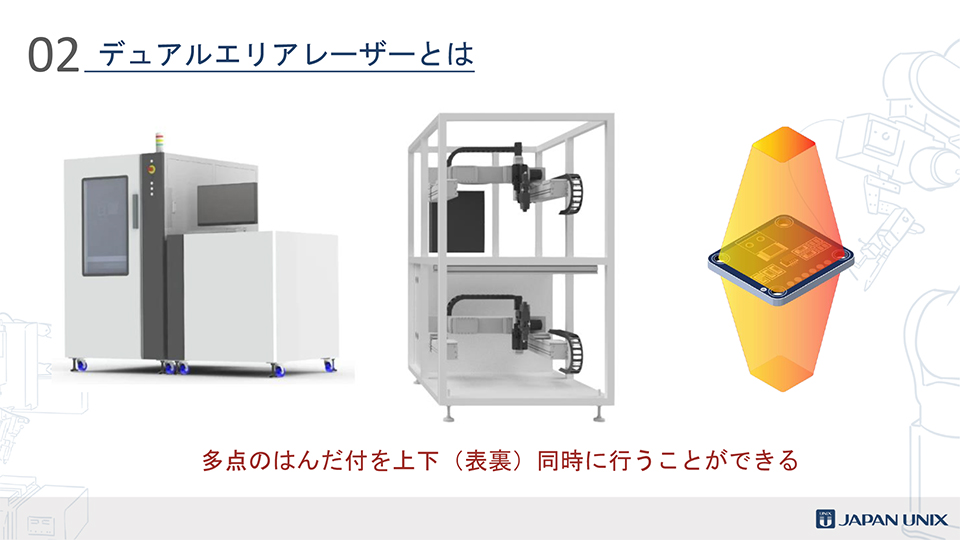

ここからデュアルというものになって、上と下にロボット、そしてヘッドを構えた形で、上下からエリアレーザーを照射することで上下同時に多点のはんだ付けを行うことができるということで、より効率的にはんだ付けを行うということが、可能になりました。

レーザーを使ったはんだ付けとしてのメリット

レーザー出力の安定性

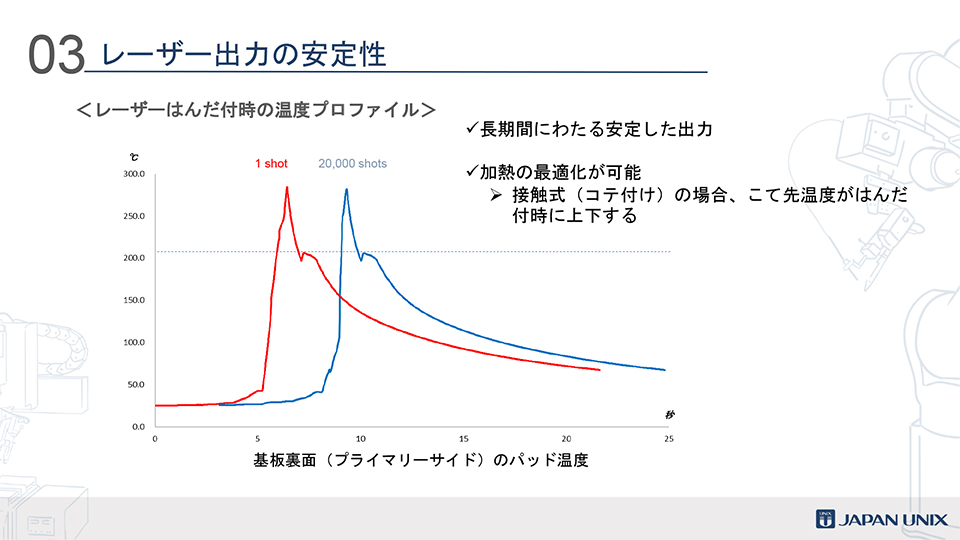

川 まずレーザー出力の安定性というところですが、グラフを御覧ください。これどういったグラフかというと、基板の裏面ですね、IPCで言うプライマリーサイド。ここの基板の温度を測定しているものなんですが、赤いグラフがレーザーのファーストショットですね。

青いラインの方が2万ショット目の基板の裏側の温度になるんですが、ほぼ同じ温度グラフを示しているということで、最初の1発目のショットから2万ショット目に関してもしっかり安定した温度が出せるということは、加熱の元になっているレーザー、これが安定をしているということが言えます。

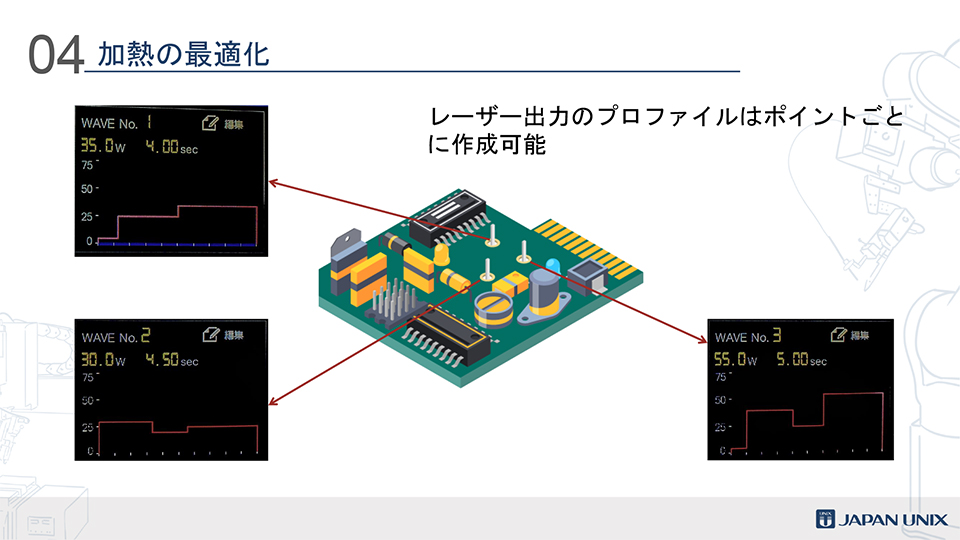

加熱の最適化

川 次に加熱の最適化。我々が他工法で持ち合わせているこて付けであったりとか、その他でいうと、下からのはんだ付けをする噴流型のものとか、そういったものは、こて先とか溶けたはんだっていう熱を持った媒体があります。

例えば、こて先でいうと、350度熱を持ったものなので、これをポイントごとで温度を変えることは技術的にできますが、例えばその次の方に上げたりだとか、下げたりってなると相当な時間を待たないといけない。それぞれのポイントで温度を変更するっていうことは、あまり現実的ではないです。

ただ、レーザーの場合はそれぞれのポイントでレーザーの出力プロファイルを瞬時に変えることができるので、それぞれのポイントに対して最適なレーザーのプロファイルを作ることで、より最適化された加熱の条件ができます。これも非常に大きなレーザーのメリットになります。

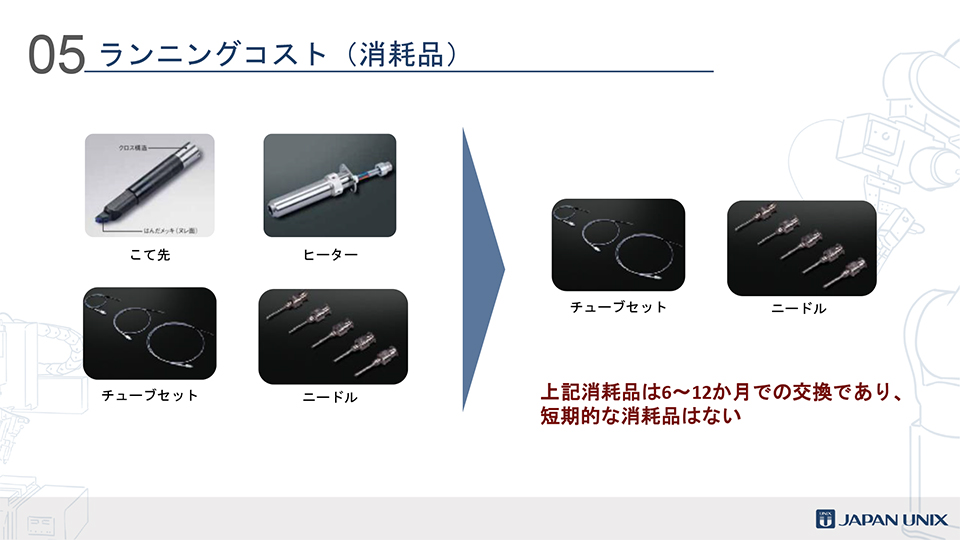

ランニングコスト

川 もう一つランニングコスト。消耗品のこて先ヒーター、こういったものがレーザーの場合は必要ありません。そうするとチューブセットだったりニードルっていうものは大体6~12ヶ月の間で交換されるお客様が多いです。なので、短期的な消耗品で考えると、レーザーだと0ということができるかと思います。

130WのLD

川 130WのLDこれが搭載できるようになりました。これは今回のメインテーマであるエリア、デュアルエリアっていうものだけじゃなくて、従来のシングルスポットでも130WのLDが搭載が可能です。エリアレーザーに関しても、大きいエリアを作ったとしてもエネルギー分散しますが、高い加熱能力を維持したままエリアを大きくできます。

130Wと容量大きくなりましたけれども、空冷式のタイプになりますので、メンテナンスが非常に楽です。ここが水冷になると、水冷のタイプで容量が大きいものはいくらでもありますが、非常にメンテナンスとか維持が大変なってきます。

デュアルエリアレーザー

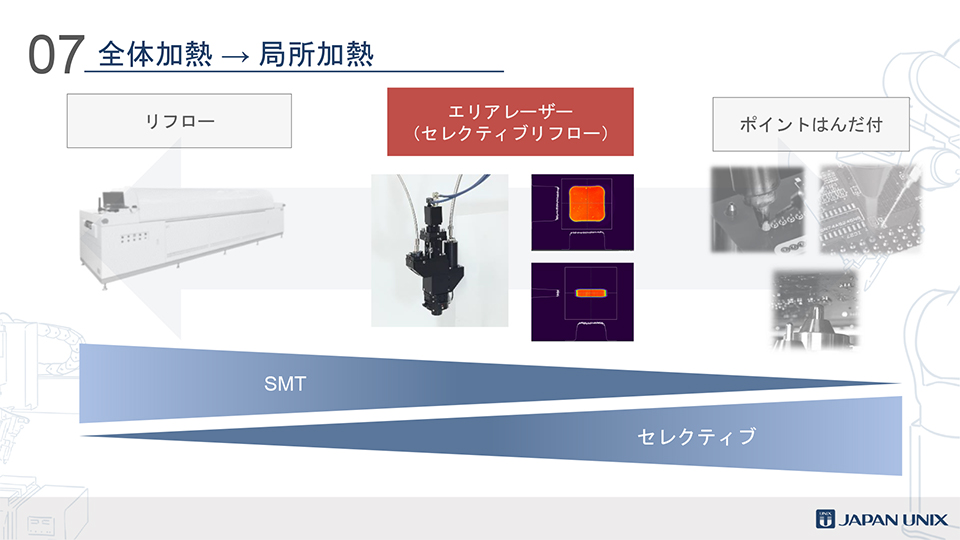

局所SMT

川 SMTでは従来の一般的な工法としてリフローをお使いかと思います。これは基板全体を加熱する全体加熱になるかと思います。その後に我々が今までやってきた後工程と言われているものをポイントはんだ付けという形で、より局所的にポイントごとに加熱をしていくというものですが、今回のエリアレーザーはその中間にあるところになります。

局所加熱という要素を残しつつ、ある特定のエリアを加熱することによって、SMTなどの点数の多いものに対して、多点同時ではんだを付けることができるという特徴を持っています。セレクティブリフロー、局所リフローという風なことが言えるかと思います。

リフローの一番の大きな特徴はSMTの点数が多かろうが少なかろうが、サイクルタイムが一定なんです。エリアレーザーでターゲットになってくるところは、比較的点数が少ないところ、一部SMT流したいんだけどもっていうところに、非常に大きなメリットが出てくるのではないかと思います。

消費電力

川 リフローはどうしても全体加熱ということで長い炉を通すということになります。消費電力をざっと計算すると30KWっていうことが一つ出てきます。一方で、レーザーでどれぐらいの消費電力かというと3KW。ということで、リフローの約10分の1ほどの消費電力ということで、省電力化ということがまず一つ大きなメリットになってくるかと思います。

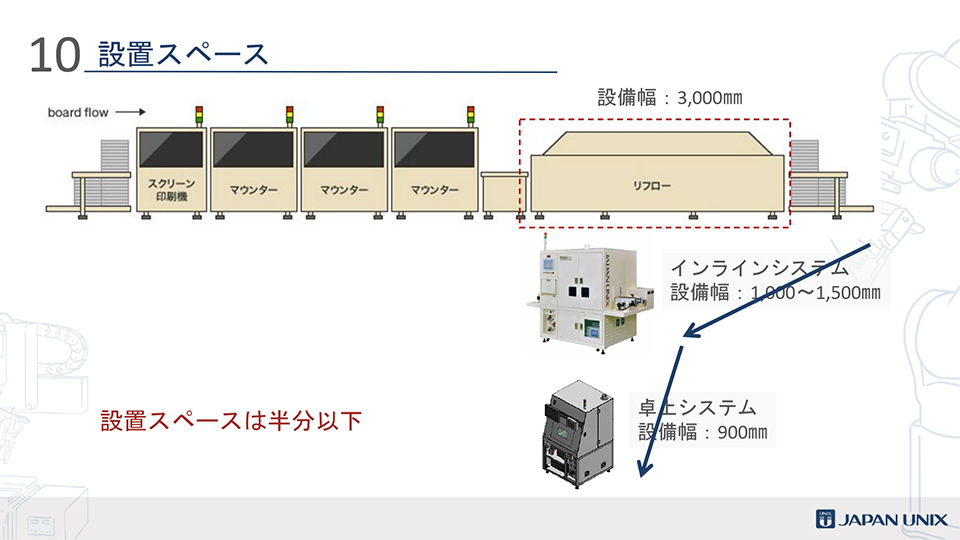

設置スペース

川 もう1点設置スペース。リフロー設備幅3m、当然いろんなスペックによって幅は変わるかと思いますが、例えばエリアレーザー、インラインシステムで過去の実績でいくと1~1.5メートルほどです。

バッチ式の卓上システムになってくると、1メートル無いものになってきます。こういった形で、どんどん設備の設置スペースを小さくできます。対リフローで考えると、半分以下に収まるというところも、非常に大きなメリットになってきます。

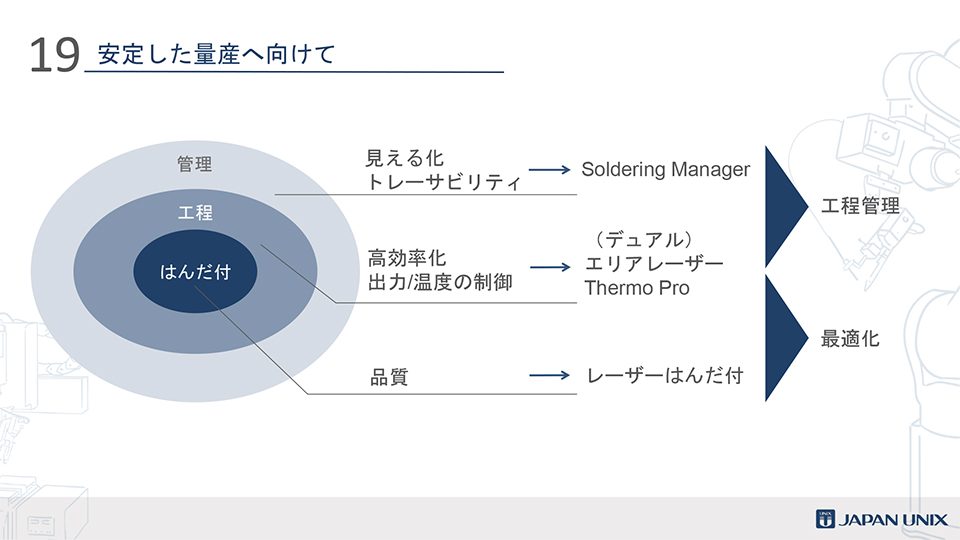

まとめ

川 はんだ付けに関して、いろんなメリットをレーザーはんだ付けは持ってますが、我々の最終ゴールは量産で作り上げた高い良品率を維持していくことです。量産というのは数年レベルで行うものがほとんどだと思いますし、その中でしっかりとその良品率を維持していかないといけません。そうすると、ここまで申し上げたような効率化というところ、これが非常に大事な部分にはなりますが、やはりそこに工程を管理する能力というものが重要になってくるかと思います。

ありがとうございました。

関連製品・サービス

お客様の量産現場の品質と運用メンテナンスを支える関連製品やサービスはこちらからご覧ください。

今回のコラムの関連動画はこちら

English

English 中文

中文 Deutsch

Deutsch Español

Español