はんだ付け自動化導入の事前準備 [スティーブコラム]

スティーブコラム!

はんだ付け自動化導入の事前準備

目次

このコラムの動画はこちら

テーマ

ス みなさんこんにちは。ジャパンユニックス ソルダリングエンジニアのスティーブです。

今回は、現場の管理者の方向けに、

はんだ付けロボットの導入についてお話しします。

導入でもっとも大切なことは何でしょうか?

ジャパンユニックスの過去数千件以上の実績で共通して言えることは、事前の準備です。

これからお話しする3つのポイントを覚えて、スムーズな立ち上げを目指しましょう。

事前テスト

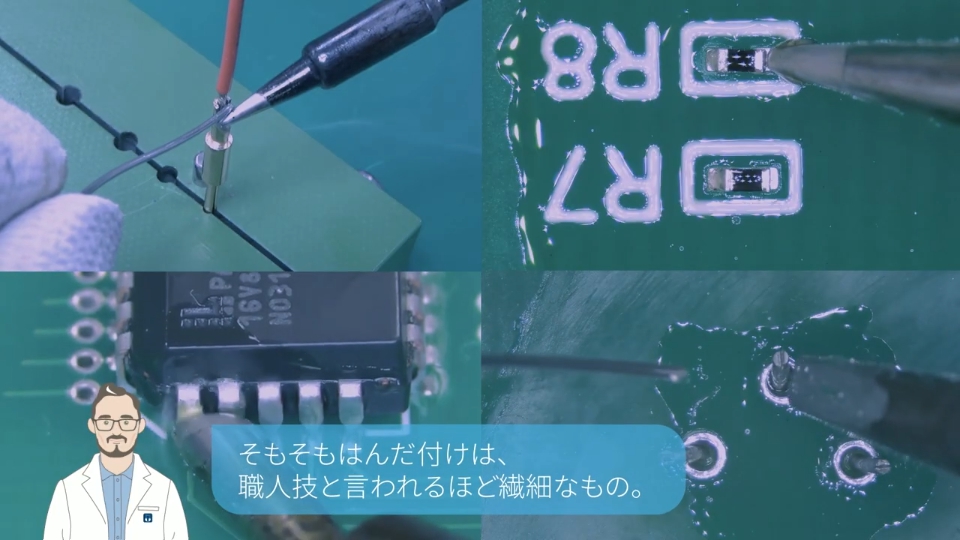

ス そもそもはんだ付けは、職人技と言われるほど繊細なもの。

お客さまの製品や工場の環境などが品質に関わってきます。

事前にテストをすることで、はんだ付けが成功するときのメソッドを導き出し、

そこから、はんだ付けが失敗してしまう原因を排除します。

そして、徹底的に検証し、数値化し、分析する。

こうして、プロセスを見える化することで、常に不具合に備えられるようになるわけです。

位置精度

事前テスト

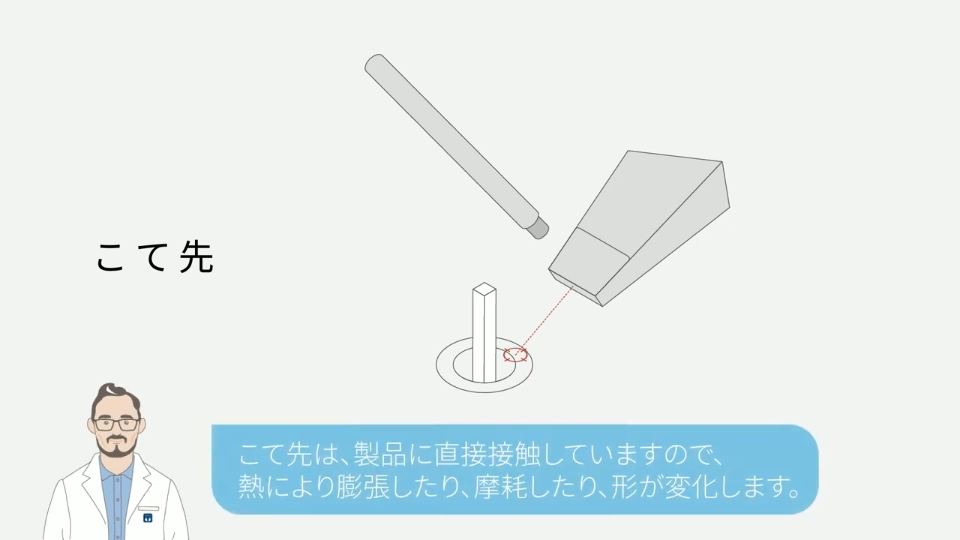

ス まずは、こて先。

こて先は、製品に直接接触していますので、熱により膨張したり、摩耗したり、形が変化します。

だから常に位置を確認する必要があるのです。

はんだ送り

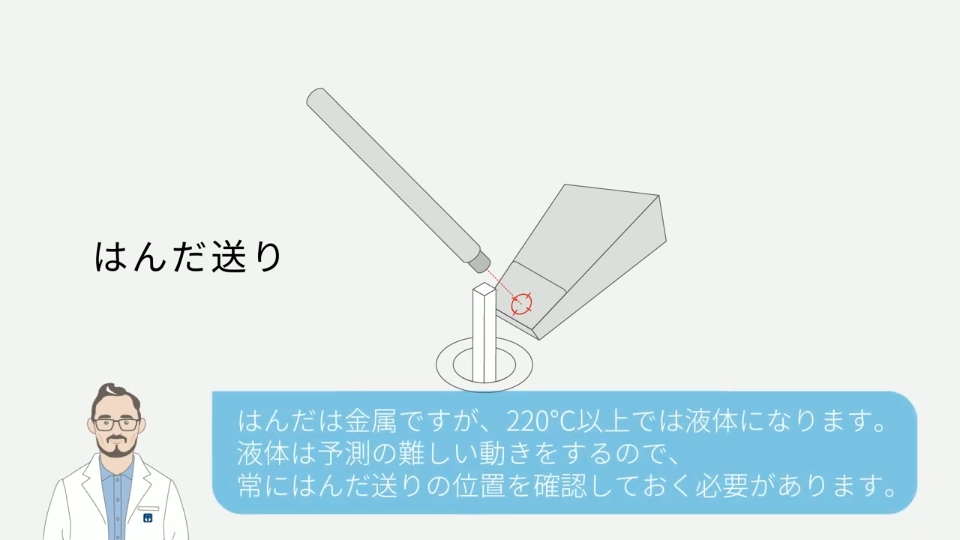

ス 次に、はんだ送り。

はんだは金属ですが、220℃以上では液体になります。

液体は予測の難しい動きをするので、常にはんだ送りの位置を確認しておく必要があります。

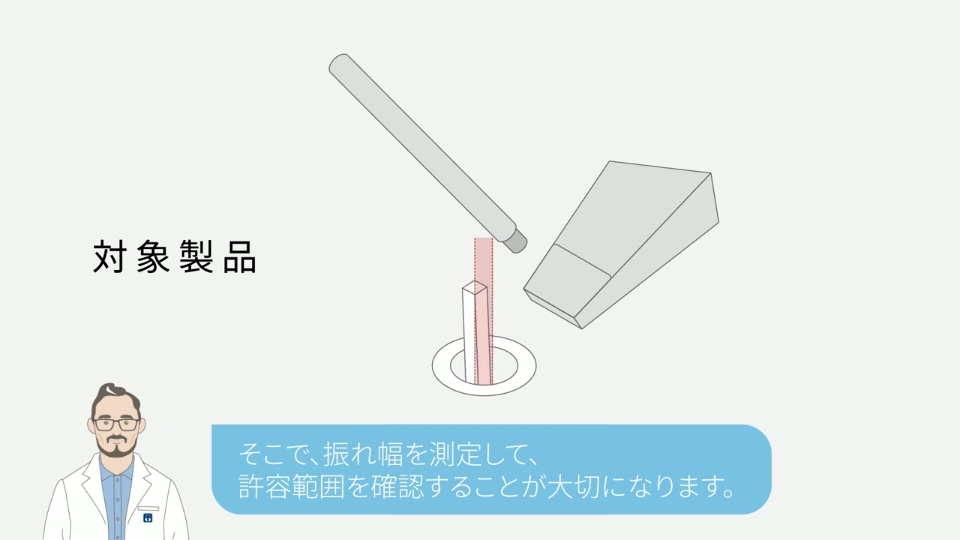

対象製品

ス 最後に、対象製品。

たとえば、製品の部品に接続するピンの位置によって、熱の伝わり方が変わってしまうことがあります。

そこで、振れ幅を測定して、許容範囲を確認することが大切になります。

メンテナンス計画

ス 経年劣化や使用により発生する変化をあらかじめ計画的に予測しておくことが重要です。

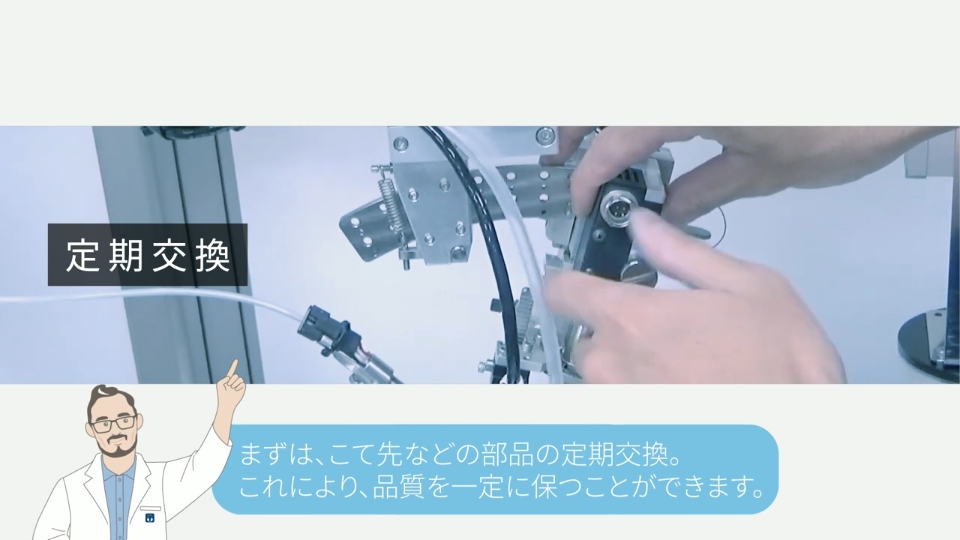

まずは、こて先などの部品の定期交換。

これにより、品質を一定に保つことができます。

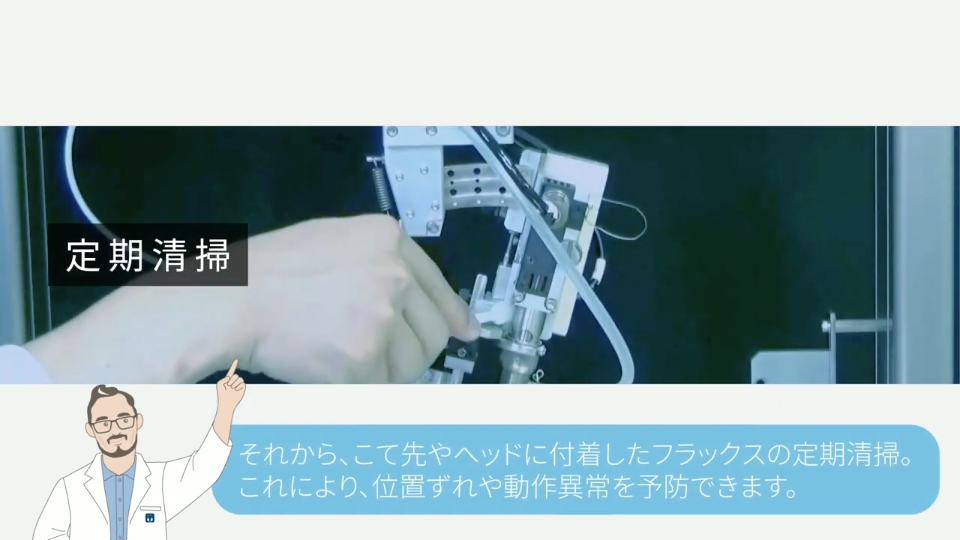

それから、こて先やヘッドに付着したフラックスの定期清掃。

これにより、位置ずれや動作異常を予防できます。

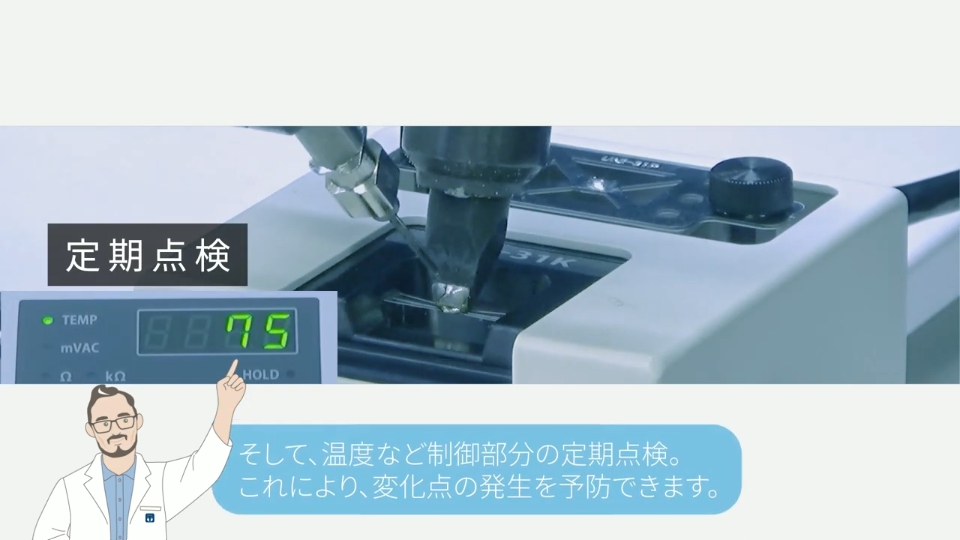

そして、温度など制御部分の定期点検。

これにより、変化点の発生を予防できます。

たとえば自動車業界では「チョコ停」と呼ばれる、生産ライン全体が一時的に停まってしまう状態を表す言葉があります。

不良品や設備エラーが発生するたびに生産を止めると、チョコ停は頻発します。

定期的にメンテナンスを行うことで、チョコ停防止、つまり、良品率と効率の向上につながるのです。

まとめ

ス 事前テスト、位置の確認、そしてメンテナンス計画。

導入時にこの3つをしっかり考え、実施することが、スムーズな立ち上げへの近道です。

はんだ付けの自動化を検討しているみなさん、わからないこと、聞きたいことがありましたら、お気軽にジャパンユニックスまでご相談ください。

ジャパンユニックスでは、いつでもお手伝いできるように常に準備しています。お気軽に声をかけてください。

では、またお会いしましょう!

関連製品・サービス

今回のコラムの動画はこちら

English

English 中文

中文 Deutsch

Deutsch Español

Español