IPC国際標準化会議@WinterCom2024

IPC国際標準化会議 WinterCom2024開催レポート

本イベントでは、標準化会議を中心に展開され核となるIPC-A-610とJ-STD-001や欧州の重要市場である車載追加規格、そして新しいテクノロジーと標準化としてAOI(自動光学検査)やプラストロニクス(Plastronics)などの標準化議論が繰り広げられた。

IPC WinterCom 概要

IPC -Build Electronics Better

初の欧州開催となったIPC WinterComは、スペインのバルセロナにあるWorld Trade Centerを会場に、1月22-25日の4日間にわたり、40を超えるテーマのテスクグループが標準化に向けた議論を行った。従来は、1月開催のApexと5月開催のSummerComがIPCの標準化委員会で中心的なF2Fイベントだったが、今年はApexの時期変更に伴い、WinterComという名称で行われた。

本会では標準化委員会を中心に開催されたが、参加者同士がコミュニケーションを取るレセプションやランチセッション、業界エキスパートのプレゼンテーションも開催され、標準化だけにとどまらないエレクトロニクス産業の交流が活発に行われたイベントとなった。特に北米のAPEXに参加をする機会が少ないヨーロッパのエキスパートが積極的に参加をし、積極的な改善提案を行った。

IPC WinterComの模様

IPC国際標準化委員会の最新情報

IPC-A-610/J-STD-001 基本基準について

- 早くもK版に向けて議論が開始された。J版で議論できなかった改善提案や新規のコメントを中心に議論を行った

- はんだ供給面とプライマリーサイド、セカンダリーサイドの定義および説明箇所について、手付けによるはんだ付けだけでなく、プログラム化されたはんだ付けメソッドとしてはんだ付けロボット等による実装では、はんだ供給面とプライマリーサイドが同面となるなどの詳細説明が加わることとなった

- 5面の電極があるチップ部品について、最小フィレット高さは5面部品にのみに適用することが提案された。理由としては、「クラス1とクラス2の最小フィレット高さは、あらゆる垂直面に適用されるため、5面部品の側面終端も含まれる。クラス3の最小フィレット高さは、パッドからの垂直面に対して要求されることになる。もし 3 面部品がはんだ接合信頼性のためにサイドフィレットを必要としないのであれば、ロジック的には 5 面部品もサイドフィレットを必要としないことになる。最小サイドジョイント長は、すべてのクラスで必要とされるぬれの証拠でこれをカバーできる。」

- K版への改版へ向けた議論が開始されたばかりだが、200を超える改善要求が届いており今回の会議では70件近くについて決議を行った。提案内容や決議の結果は、IPC委員会で公開しているため更なる情報が必要な方は委員会参加にて確認可

IPC-A-610/J-STD-001 オートモーティブ追加規格委員会

- 約20名ほどが会議に参加。主に欧州のオートモーティブサプライヤが多く、初参の方もいたためAddendumの位置づけや役割、目的などを冒頭に説明

- J版に日本から提案したペグの接合基準が掲載されることが決定した。決議の内容について反対一票があったため内容の確認を行ったところ、既存の基準でもカバーできるという意見ではあったが委員の多くが賛成をしたため掲載が確定した

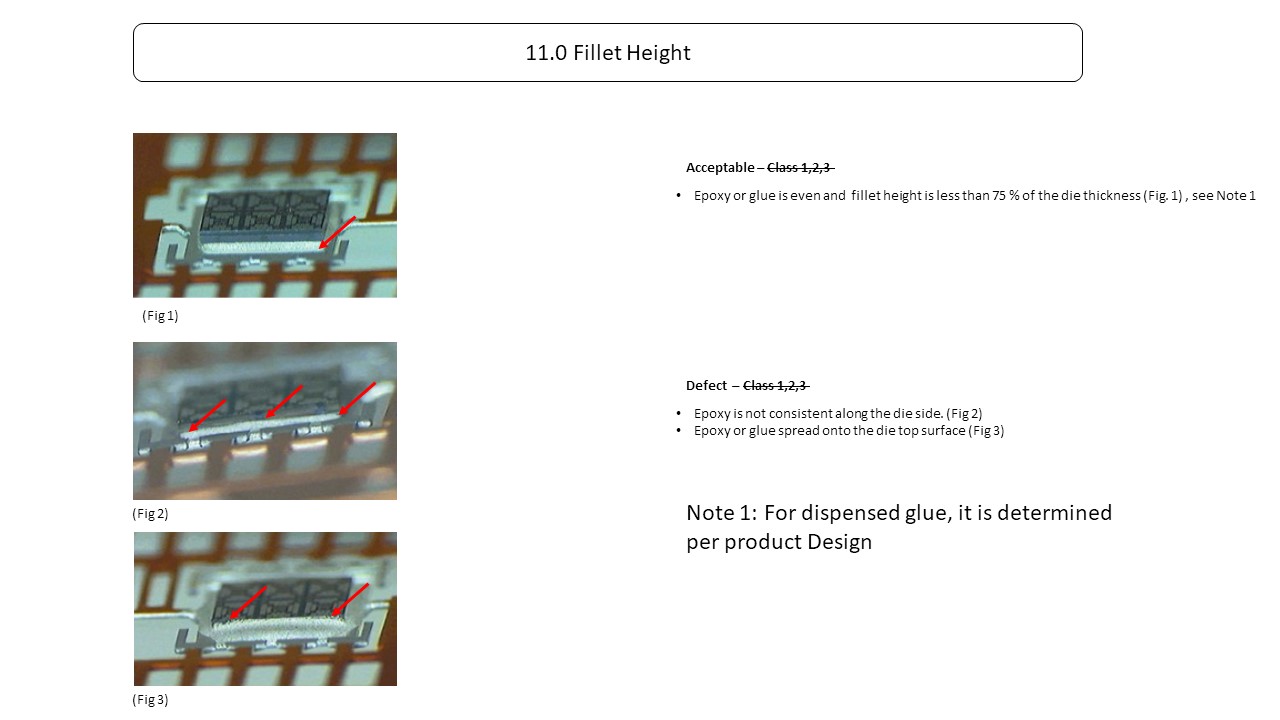

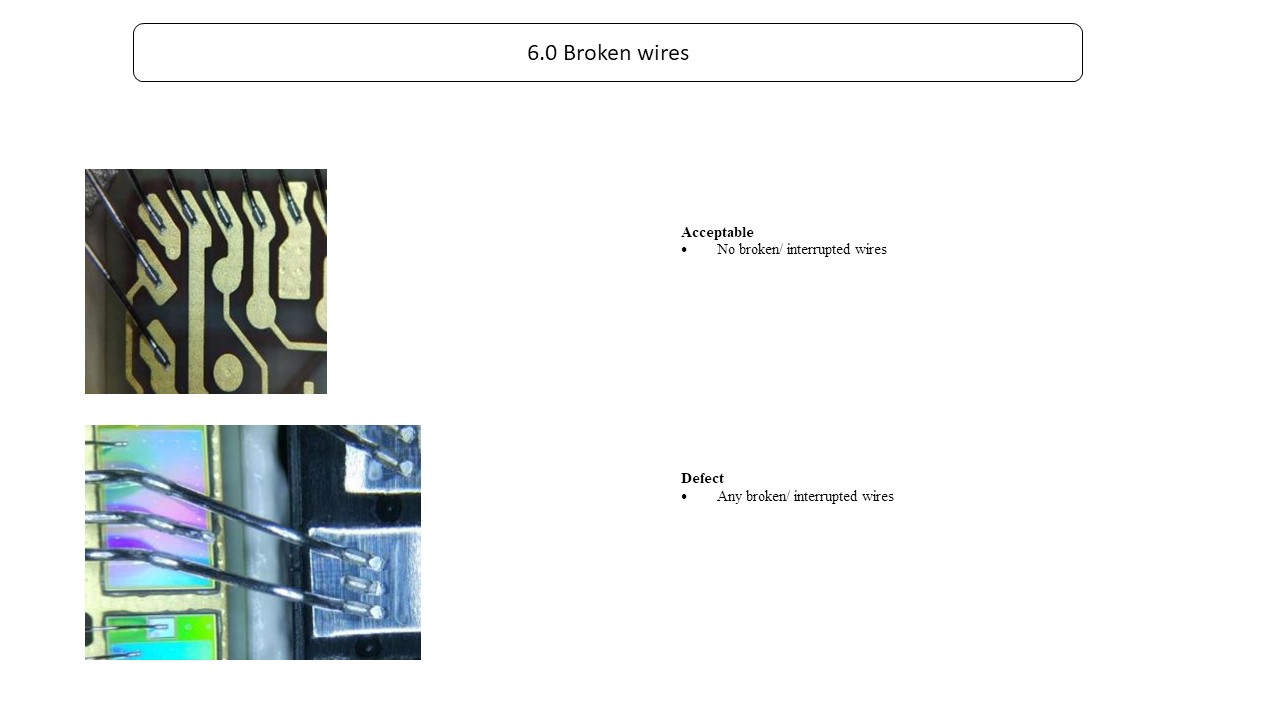

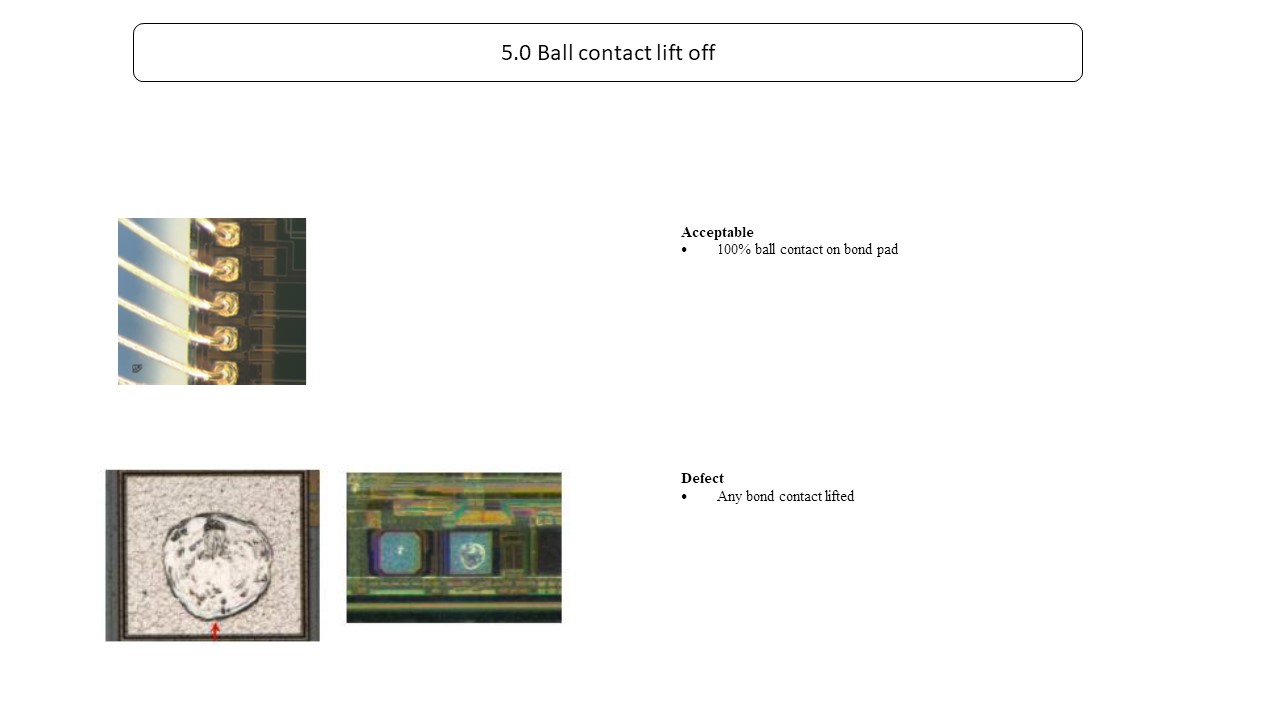

- ダイアタッチ(Die Attach)、ワイヤーボンディング(Wire bonding)について具体的な要件が提案された。これらの技術についてはオートモーティブに特化した内容ではないため、設計、要件、受入基準などを含めた内容で新たなタスクグループとして7-31BVからは切り離して進めることとなった

- ボーダーライン(1stレベルと2ndレベル)アッセンブリは、Power electronicsを除きそこまで問題ではない。また、具体的な数値表記は非常に危険。IPCではそのため%表記を取り入れている

- 本件では、ボーダーラインの再評価は慎重に行う必要があり、関連する業界団体、例えばJEDECなどのと調整やすり合わせが必要となる

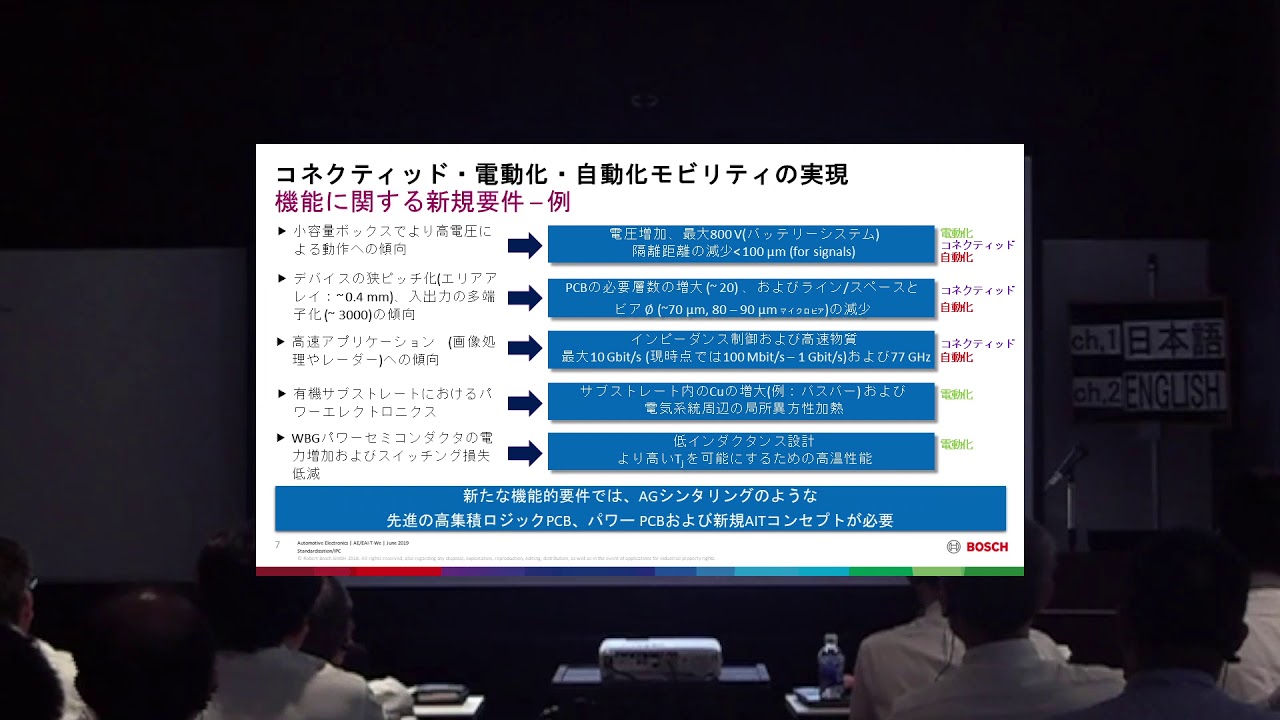

IPC-A-620 High Voltage

- ワイヤーハーネスのIPC-A-620の高電圧用途に関する追加要求を取りまとめ。自動車(一般、バス、トラック)だけでなく、工業機械、船、電車、飛行機なども含む

- 高電圧はアプリケーション用途によって様々なため特定のVoltage以上、以下と規定する難しさがあるが適用電圧を特定する予定。ただし、それに限定するものではない

- 実装品質だけでなく、リペア方法やリペアのしやすさなどについても言及する

- そのため、High Voltageではなく、Electro Mobilityと名称変更の提案がなされた

IPC-6012F Automotive

- マイクロビアの信頼性試験方法について掲載要求が強い。いくつかの方法論にてラウンドロビンテストを実施する

- より速く低コストで実施可能な方法を検証中。OMやHATS2テスターに代替する方法

- 一方で、6012の基本基準や宇宙航空向けのFSがリリース済みのことから6012FAの発行を早く望む声が多い。そのため、ラウンドロビンテストの結果を待つと発行がだいぶ遅くなるためリリース時期の検討を今後行う

7-25A AOIプロセスコントロール

AOI(自動光学検査)は、エレクトロニクス産業では広く採用されている外観検査方法ではあるがこれまでは業界で統一された工程管理が無かった。そのため、昨年中頃にAOIの新規格開発のAチームを結成しプロジェクトを立ち上げた。

本規格は、プリント基板組立品を製造するための工程管理/プロセスコントロールを定義、設定、確立、適用するための自動検査システムの要件を規定するものであり、一般的な条件や特定の工程条件、設備条件も含まれる。要件には、オペレータおよび検査パラメーター、ビジョンシステム、照明条件、キャリブレーション、検出可能性、分解能、しきい値およびプロセスウィンドウ、プログラムセットアップ、測定システム分析(MSA)、メンテナンスおよび検証プロトコルに関するものが含まれる。合否判定基準は、既存のIPC規格(IPC-7527、IPC-A-610など)に基づくこととする

IPC-9710シリーズとして、全8領域の標準化を予定

- 本目的は、プリント基板組立品の品質と信頼性を確保するために、誤判定を減らしスループットを改善し、サイクルタイムを短縮するAOIシステムに対する業界定義の要件を設定すること

- 2024年には、業界レビュー用の最終ドラフト(FDIR)を配布し、10月中に投票、12月のリリースを目標とする

- IPC-9711 – Automated Inspection Guideline(自動検査ガイドライン)

- IPC-9712 – Automated Inspection for IC-Substrates(IC-サブストレート/基板の自動検査)

- IPC-9713 – Automated Inspection for IC Packaging(ICパッケージの自動検査)

- IPC-9714 – AOI for Printed Boards (including HDI)(プリント基板(HDIを含む)のAOI)

- IPC-9715 – SPI for Printed Board Assemblies(プリント基板組立品のためのSPI)

- IPC-9716 – AOI Printed Board Assemblies(AOIプリント基板組立品)

- IPC-9717 – AXI for Printed Board Assemblies(プリント基板組立品用 AXI)

- IPC-9718 – AOI for Subsystem and Final System Assembly(サブシステムおよび最終システム組立て用 AOI)

AIとの高い親和性

- IPC CFXやデータマネジメント、分析ビッグデータの収集など今後のインダストリーAIと高い関係性がある

- そのためIPC-CFXやiNEMIと協力し内容を議論していく

- ただし、一方でArtificial Intelligence technologies and Integrationは、標準化をするのに時期尚早

- そのため、まずはトラディショナルAOIに注力し、IPC-9716のプリント基板組立品の検査で実行されるAOI領域に特化する

プラストロニクス/In-mold electronics

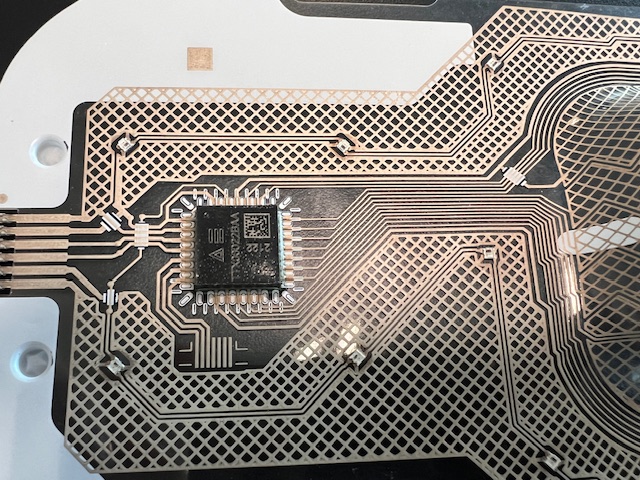

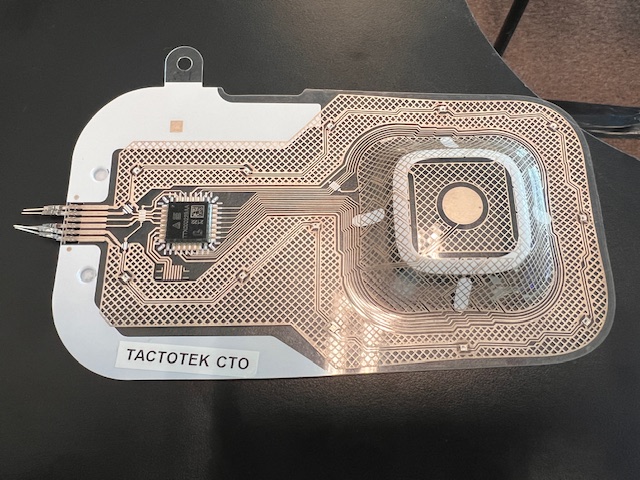

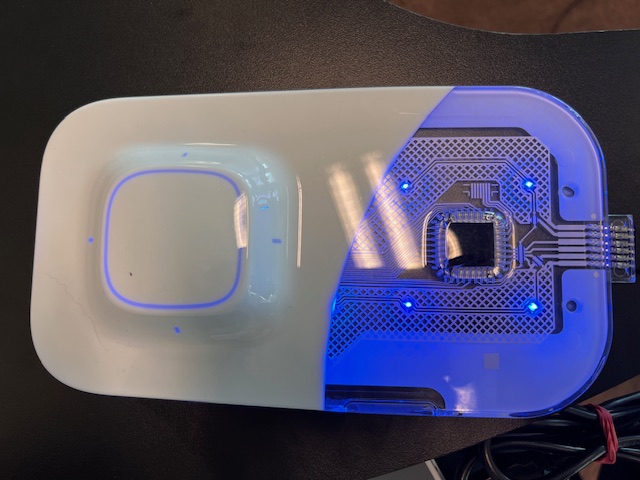

車載のエンターテインメントやデザイン表現をより豊かにする可能性があることから、Plastronics(プラストロニクス)やIn-mold electronics (インモールドエレクトロニクス)のテクノロジーが発達し、欧州を中心に標準化グループが立ち上がった。IMEやIMDと称されることがあるが、フィルム上にパターンを印字し、3D加工を行い樹脂による固着と固定を行う。他社であるが下記に分かりやすい説明動画があるので紹介する

AIとの高い親和性

- 本テーマでは、複数の標準化委員会に加えテクニカルカンファレンスが執り行われた

- 実際のサンプルを持参していたため、実物を見ながら議論やセッションが進んだ

- 2月中にFDIRを完成し、3月投票、春以降の発行を予定している

- 実際の製品としては、はんだ付け接合ではなく導電性接着剤を使用していた。パターンフィルムがポリ製のため耐熱性が無い。

- そのため導電性接着剤では長時間の使用において金属間の組成が変わり電気抵抗などに変化が生じる。パワーエレクトロニクスなどでの使用は難しく簡単な意匠用途に限定される

参考動画

今さら聞けないIPCの基本 〜IPC-A-610/J-STD-001の内容について〜

IPCとは?「エレクトロニクス産業の国際基準IPCの基本が分かる!」

今さら聞けない、国際規格の話 「IECとIPCの違い、説明できますか?」

English

English 中文

中文 Deutsch

Deutsch Español

Español