IPC国際標準化会議@Apex2023

IPC国際標準化会議およびApex2023開催レポート

IPC Apex 概要

IPC -Build Electronics Better

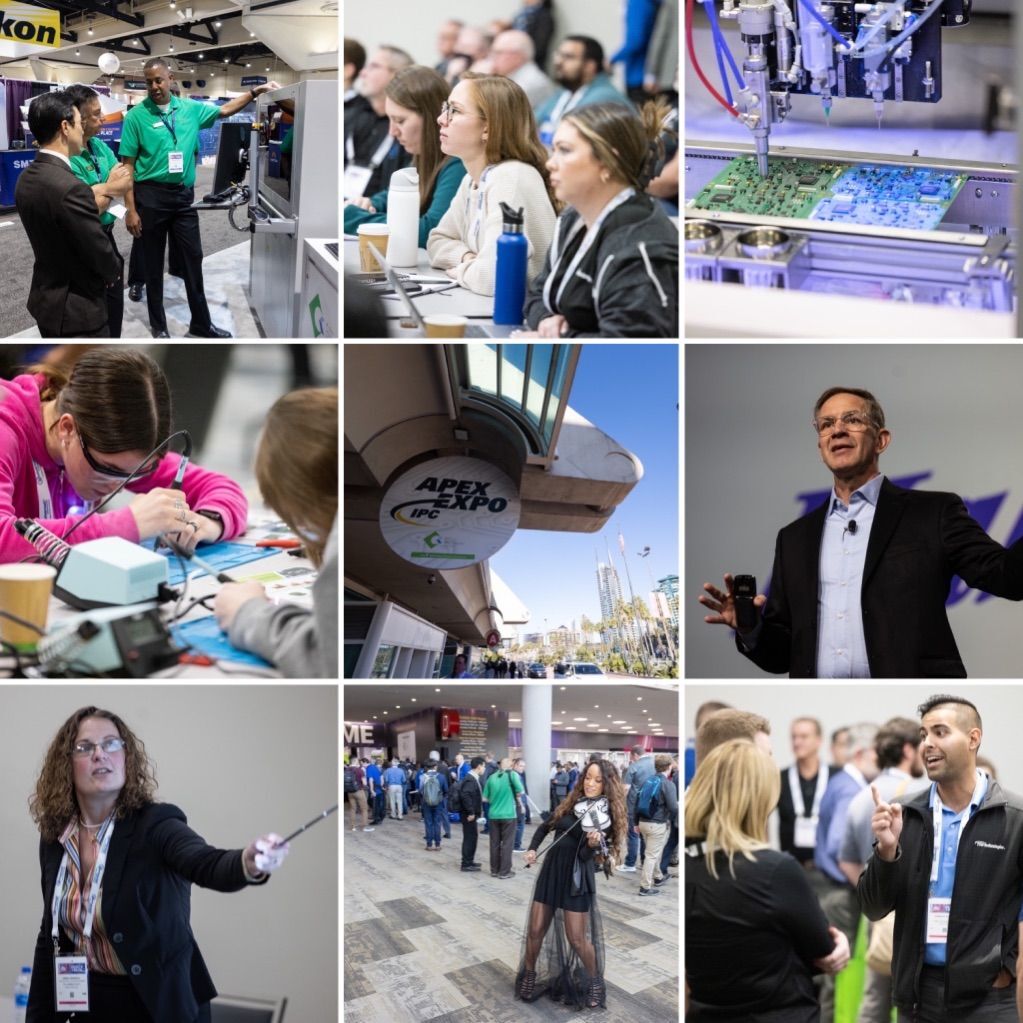

IPC Apexでは、大きく3つのカテゴリーで重要なイベントが同時に開催されます。

① 製品展示会:米国市場におけるはんだ付けや実装関係の装置、材料などが一堂に会し活発な商談活動が展開されています。

② IPC標準化委員会:IPCの各標準規格の内容について議論、投票を行い新しい規格の制定や既存規格の改版について決議を取ります。

③ テクニカルカンファレンス:各業界や企業のテクニカルエキスパートが、課題となるテーマやトピックについて分析調査した内容を発表。この内容が各委員会にて取り上げられて参照されることもあります。

IPC APEXの模様

IPC国際標準化委員会の最新情報

IPC-A-610/J-STD-001 基本基準について

- コーティング内のボイドについて経過報告あり。その対象のボイドやバブルが製品信頼性に影響を及ぼさないというObjective Evidence(客観的証拠)があれば許容しても構わない。”ボイドがあっても良い”という無条件で許容される訳ではない。

- グレイピング(葡萄状化現象:ペーストはんだの表面溶融残)についても議論継続。あるグループからは許容可能範囲を決めてほしいという意見に対し、オートモーティブグループからは強い反発、反対があり結論は出ていない。

- コンフォーマルコーティングの厚さについては、設計側の問題。設計は工程よりも優先されるため、コーティング厚の規定は610ではなく設計段階で規定することを推奨。オートモーティブ追加規格の委員会にて追記あり。下記参照

IPC-A-610/J-STD-001 オートモーティブ追加規格委員会

- コーティング厚については、要求事項ではなくガイドラインとして修正する。別途、顧客が指定する必要がある場合もある。採択合意

- はんだ被覆範囲についてサーマルパッド部品だけでなく他の部品種でも規定してほしいとOEMから要望をあり。それを受けて、本規格に掲載されている特定部品以外では、はんだターミナルのサイズによってボイド率の許容可能レベルを分けることが提案された。議論継続で、5月開催のSummerCommにて採択予定

- その他、ダイアタッチ(Die Attach)、ワイヤーボンディング(Wire bonding)についての要件掲載の提案有り。Wire bondingとDie attach については、IPC-7077など別途標準化が進んでいるため、該当委員会と連携をし車載品質での要求事項を検討していく。

- その他、本委員会で議論および提出された書類を日本国内委員会にて共有し、議論および認識にすり合わせを行う予定である

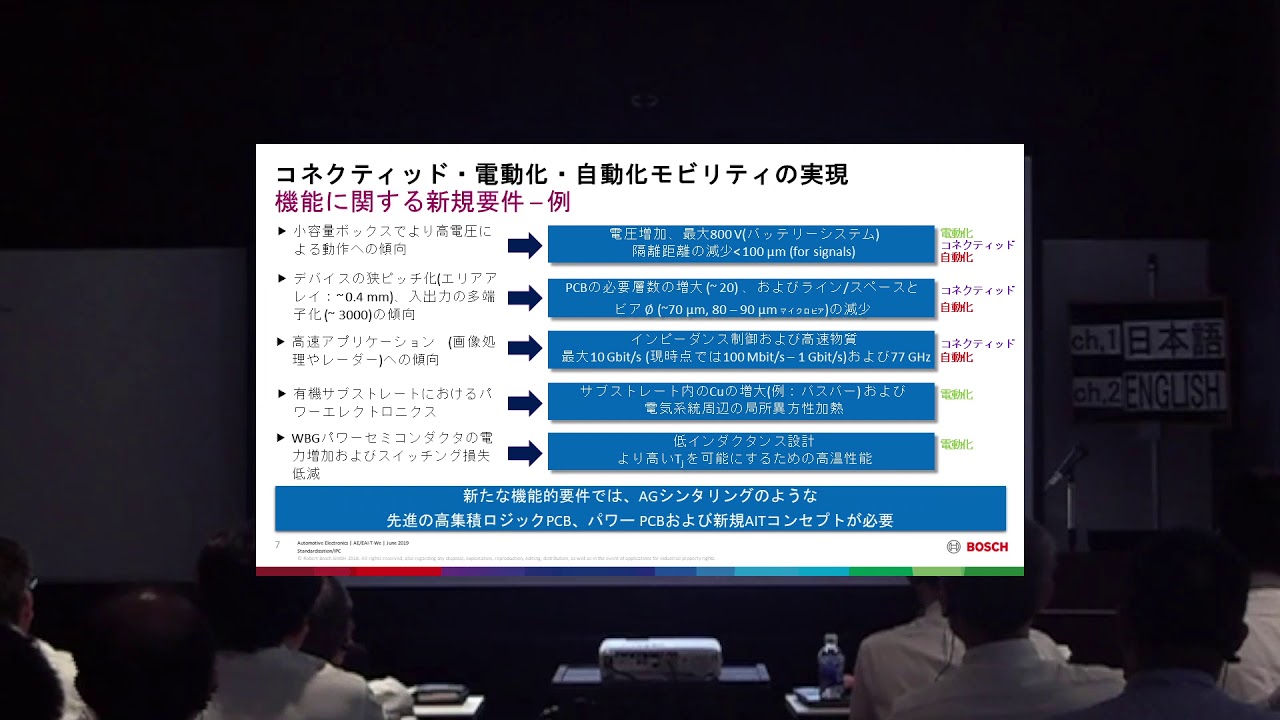

マイクロビアについて、グローバルにおける共通認識

マイクロビアが抱える課題自体は、2000年にモトローラがIPCにて発表したことに遡る。昨今の高密度実装下において、ビアの脆弱性によるショートや通電不良の発生懸念から再着目されている。PCBに関連する範囲であるが、マイクロビアを取り上げる様々な委員会にて参加者に確認をした。IPCでは宇宙・軍事、自動車、高電圧(eMobility)におけるPCBの課題の一つとしてマイクロビアの信頼性をどう担保するか、という取り組みが見られた。

米国防総省も支援するMVIAのデータベース化プロジェクト:V-STDL-MVIA

- マイクロビアをキーワードにしたTGの一つ。非常に多くの人数が参加しており注目度の高さが目立つ。約150名を超えるほど

- 本プロジェクトは、国防総省(DoD)が支援して、資金提供を行う、$42M。設計、テストメソッド、シミュレーション、クーポン要件などをデータベース化し業界共有しようという試みである。

- 本テーマは、Microvia reliability、Advanced technology fabricationとしてCHIPS ACT($52B)の基板、基板実装品の一つである。また、大統領決定事項のひとつでDefence Production Actの一つとして防衛セキュリティの一部になっている

- Aerospace corporationが分析協力を行っており、本件に関わるテクニカルレポート「High-Resolution Physical Analyses of Microvia-Target Pad Interfaces」が2023年度のベストペーパーアワードを受賞した。

宇宙・航空、防衛、自動車・車載業界で議論が加速

- 参加者からは、Stacked microviaはUSではほとんどやっておらず、台湾が多い。ただし、今後の競争力のためにはやっていく必要がある、という意見が出た

- NASAのBhanu氏も参加していたので話を聞いてみた。Bhanu氏によると、Staggeredは一部あるがStackedはまだない。ただ、NASAプロジェクトでも10cm四方の検査機があって、そこでは高密度実装が必要。今は、車やガジェットほどではないが、今後必要となるのは目に見えているので、MVIAに注目している

- Jan氏がチェアを務める6012AA(リジッドプリント板における自動車追加規格)のグループでもマイクロビアがテーマに上がる。Valeoの提案するテスト方法を一つとして、MVIAの脆弱性に関するテスト方法や条件などを今後規定していく予定。

- 本件については、宇宙・防衛業界がリードを取っており、NASAに加えてAerospace corporation、欧州からはAirbusやESAが参加協力を行っている。

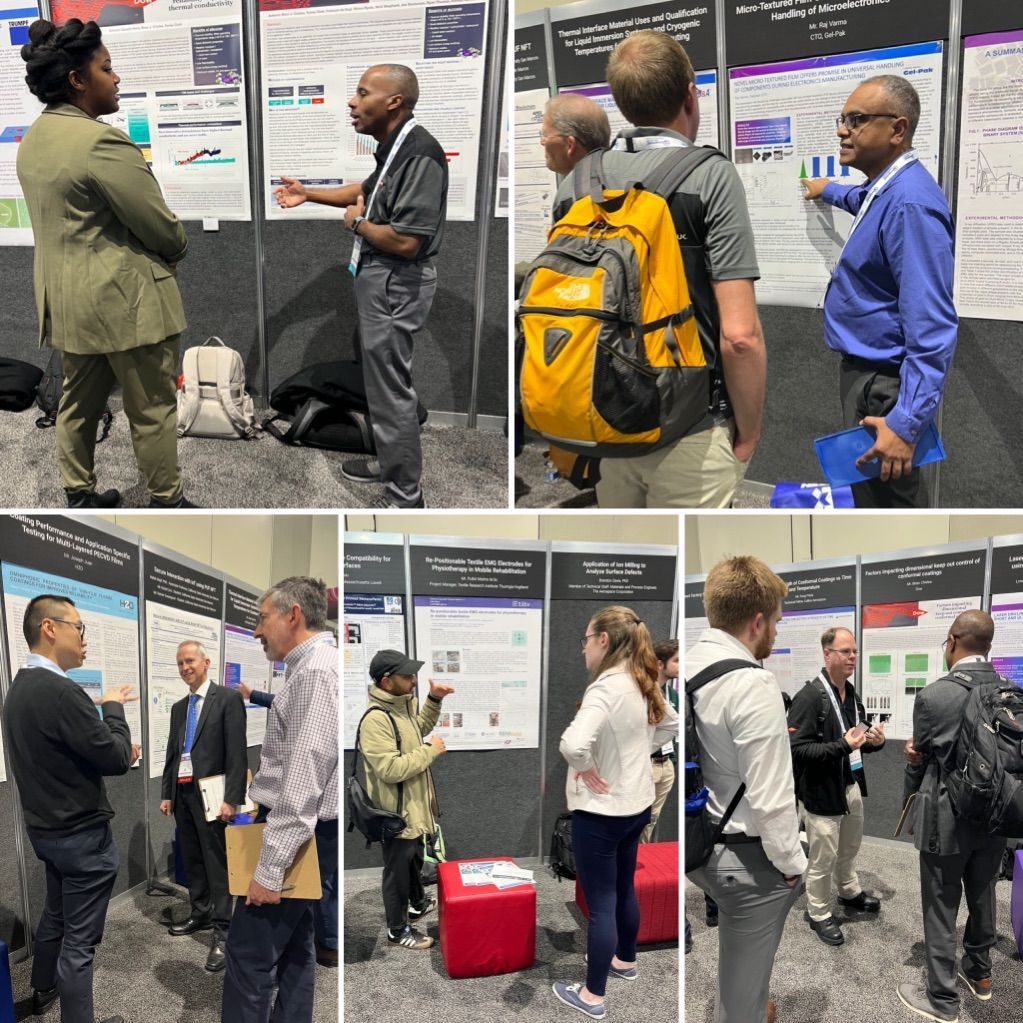

IPCテクニカルカンファレンス

High-Resolution Physical Analyses of Microvia-Target Pad Interfaces

仮翻訳題:マイクロビア―ターゲットパッド界面の高分解能物理解析 By Martin Leung, Ph.D, and Scott Sitzman, The Aerospace Corporation

マイクロビアにおけるオープン故障は、重要なデバイスの信頼性に関わる重要な問題ですが、まだ十分に理解されていません。製造時のはんだリフロー時の加熱による基板の引張応力によって引き起こされるマイクロビアとターゲットパッド界面の分離は、すぐに現れるオープンや、モジュール、サブシステム、システムレベルのテストや操作で現れる悪質なオープンを発生させることがあります。

このプロジェクトでは、故障基板、非欠陥基板、実験用D-クーポンのサンプルを用い、断面のマイクロビアとターゲットパッド界面領域に、高度な高電子顕微鏡分解能イメージングと元素分析ツールを適用しました。そのうちの一つである電子後方散乱回折(EBSD)により、破損したマイクロビアの界面は微細構造の不連続面であり、両側の結晶粒構造は主引張応力方向に対して不向きな比較的平坦な平面で終端していることが判明しました。これは、クラック/セパレーションの形成、伝播抵抗、電気的破壊に関して重要な構造的弱点を構成しています。

透過型電子顕微鏡(TEM)により、界面に沿ってナノメートルサイズの汚染物質が濃縮されていることがさらに明らかになりました。これは、おそらく無電解銅析出または関連する製造工程からの残留物です。

ファン粒とは、マイクロビアの中心軸にほぼ平行に配向し、ターゲットパッドの内部からマイクロビアの内部へと伸びる放射状の微細なブレード状の粒の集合体です。この特徴により、界面が効果的に強化され、クラックや剥離の伝播の弱点となる経路がなくなり、より強固な微細構造を付与することで信頼性を向上させることができます。

Root Cause Analysis and Risk Assessment of a Multilayer Ceramic Capacitor Flexural Crack Propagating Fault

仮翻訳題:積層セラミックコンデンサーの曲げクラック伝搬故障の根本原因解析とリスクアセスメント By Eric Campbell, Jennifer Bennett, Jim Bielick, Mehdi Hamid, and Kevin O’Connell, IBM Corporation

プリント基板アセンブリ (PCBA) の故障は、設計、製造、機械的、または電気化学的な問題により発生する可能性がある。伝搬故障は、発煙、電気アーク、および/または熱劣化が発生する深刻な故障メカニズムである。この論文では、屈曲によるコンデンサのクラックに起因する PCBA の伝搬故障の根本原因解析について詳述している。また、屈曲クラックによる故障のリスクを低減するための設計と認定方法の最適化も行っている。

積層セラミックコンデンサ(MLCC)は、曲げや反りなどの高歪み誘発事象に起因する屈曲クラック故障の影響を受けやすくなっている。この研究の対象となった PCBA には MLCC のアレイがあり、これが故障の原因となった。MLCC はアセンブリの高ひずみ領域にあり、曲げクラックが対向する電極間を伝播する際に短絡が発生した。MLCC のひずみレベルは、逆反り条件と硬い取り付け制約に近接していることで悪化した。動的歪みは、コンデンサアレイに直接隣接する部分的に支持されていないモジュールによる一因となった。MLCC の動的汚損は残留歪みと相まって、コンデンサの歪み閾値を超えた。物理解析と有限要素解析(FEA)により根本原因が確認された。

根本原因の解析には、コンデンサに起因する故障の再発を防止するための評価も含まれた。品質と信頼性を向上させるために、PCBAとシステムの設計要素を評価し、また、コンデンサ間隔ガイドラインの実施、反り低減のためのレイアウト/部品配置の評価、FEAモデリングによる高ひずみ領域の評価など、今後の設計上の推奨事項を提示した。

Risk Prediction of Electrochemical Migration on Electronic Control Units—A Practical Approach

仮翻訳題:電子制御装置における電気化学的マイグレーションのリスク予測-実践的アプローチ By Ph.D., Robert Bosch GmbH.

電子デバイスに使用される材料の表面絶縁抵抗(SIR)測定を適用した信頼性試験は、自動車産業における基本的な作業である。B52テストボード(IPC-9202)に基づくSIR測定は、ECMの故障をppmレベルで予測できる数学的ツールの登場によって、さらに発展した。基礎となる方程式は、B52-PCBAのさまざまな材料の組み合わせについて、ステップ荷重条件下で実施されたSIR測定に基づいている。その結果、SIRレベルとその繰り返し測定における散乱が、局所湿度に依存するECMリスクの明確な指標となることが示された。実験計画法(DoE)に基づく一連の方程式は、リスクファクターがPCBAの設計、印加電圧、局所湿度、適用される組立材料の関数として計算できるように設定されている。この数理モデルを統計的手法と組み合わせることで、ECMの故障リスクを実用的に予測することが可能になる。また、現場での電子制御ユニットの動作状況から得られる湿度負荷の集合体から、予想されるppm故障率を算出することができる。このように、このアプローチは、湿度によって引き起こされる欠陥の信頼性エンジニアリングにおける新しい選択肢のひとつとなる。

参考動画

今さら聞けないIPCの基本 〜IPC-A-610/J-STD-001の内容について〜

IPCとは?「エレクトロニクス産業の国際基準IPCの基本が分かる!」

今さら聞けない、国際規格の話 「IECとIPCの違い、説明できますか?」

English

English 中文

中文 Deutsch

Deutsch Español

Español