Comprenda los principios de soldadura -Soldadura por punta-

– El método de soldadura más antiguo, con cientos de años de historia –

Entre todos los métodos, la soldadura por contacto es la técnica con la historia más larga y, desde el punto de vista técnico, la mejor establecida. Se llevaba a cabo a mano por los operadores de soldadura, pero en los últimos años los robots han avanzado rápidamente su automatización y racionalización.

– La historia de la soldadura por punta desde el siglo XIX

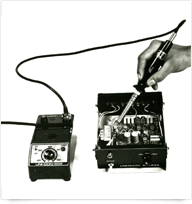

La soldadura en sí tiene unos 6000 años de historia y la soldadura por punta ya se utilizaba en 1860. La soldadura por punta ardiente era la técnica principal en ese momento. Fue reemplazada por puntas eléctricas en la década de 1920, entorno al mismo momento en que comenzó la radiodifusión. Las puntas de soldadura utilizadas actualmente con función de control de temperatura se comenzaron a utilizar en la década de 1960, al mismo tiempo que se inventaban las PCB impresas y los transistores. Fue en aquella época cuando la gente se dio cuenta de la vulnerabilidad de los transistores al calor y la importancia del control de temperatura de la punta.

-

La primera estación soldadora por Japan Unix

-

Con mecanismo de aportación

– Los principios básicos de soldadura –

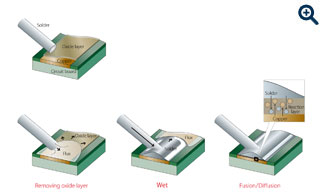

El proceso de unión de la soldadura comienza cuando se utiliza fundente para eliminar la capa de óxido del sustrato. La unión se forma a continuación mediante “mojado”, “fusión”, y “difusión” en la superficie de contacto entre el sustrato y el material de soldadura. La soldadura fundida se expande sobre la superficie metálica de la que se retiró la película de óxido y el sustrato de metal se funde en el material de soldadura.

Fusión]: En el proceso de fusión del material metálico se forma una aleación metálica a partir de la migración recíproca de átomos tanto de la soldadura como del sustrato.

[Difusión]: Se consigue un enlace metálico soldado mediante la fusión y la difusión, pero al mismo tiempo se debe tener cuidado al tratar los fenómenos de las reacciones metálicas para que no mermen la calidad de la soldadura.

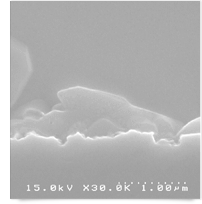

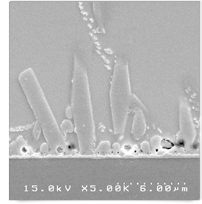

Los procesos de fusión y de difusión resultan en la formación de un enlace intermetálico en la soldadura. Sin embargo, el operador debe operar con cuidado para prevenir los fenómenos de las reacciones metálicas que podrían mermar la calidad de la soldadura. Una temperatura incorrecta durante el proceso de fijación de un componente a una PCB puede conducir a un engrosamiento de la aleación intermetálica que puede debilitar la unión.

-

Condición del compuesto x30,000

(temp. adecuada) -

Condición de IMC con agujas hipertróficas x5,000 (calor excesivo)

※ El estaño, el ingrediente principal de soldadura, muestra una fuerte tendencia a disolver otros metales al entrar en contacto con ellos. La soldadura libre de plomo con alta proporción de estaño tiende a disolver otros metales, o cuando una PCB se moja en el proceso de soldeo blando por ola, el metal de sustrato y el cobre se carcomen y fluyen hacia la soldadura. En todo caso el nivel de las impurezas puede aumentar fácilmente.

“Características especiales”

- 1. Proporciona la mejor calidad de la soldadura en cuanto a la resistencia y fiabilidad de la unión

- 2. La soldadura para la operación es nueva al 100%

- 3. Poco daño por calor Se puede aplicar en los componentes electrónicos vulnerables al calor

- 4. El equipo es compacto y barato, es de fácil adaptación.

– Resistencia y fiabilidad de la unión. La soldadura por punta es su mejor opción.

La mayor ventaja de la soldadura por punta es que puede proporcionar la calidad más alta. La calidad de la soldadura esta determinada por dos factores: la resistencia y fiabilidad de la unión. Durante todo el proceso se aporta soldadura nueva y auténtica a la punta del soldador. Con la soldadura por ola el sustrato metálico se fusiona en la soldadura fundida y sus propiedades cambian. La afluencia de impurezas está reconocida como la primera causa de una resitencia reducida de la unión.

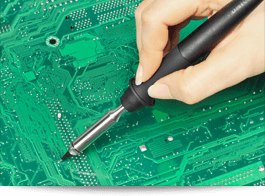

– El daño por calor al componente se mantiene al mínimo mediante la transferencia de calor instantánea –

Con la soldadura por punta el componente esta sujeto a calentamiento durante un corto período de tiempo, en general durante 2 segundos. Los componentes electrónicos se pueden unir sin reducir su rendimiento debido a su baja transmisión del calor. El punto de contacto es de 1 mm-5 mm en comparación con la soldadura de refusión que añade calor a todo el ensamblaje. La cantidad de calor transferido es muy pequeña y no se produce impacto calorífico.

-

0:17

0:17

Soldadura selectiva robotizada

La soldadura por contacto es fundamental. Soldadura fiable y a alta velocidad de un conector mediante un robot especializado

-

1:09

1:09

Robot de soldadura automáticaCámara de alta velocidad

Vista de soldadura por punta utilizando una cámara de alta velocidad. Aquí se puede comprender el principio fundamental de la soldadura.

– Un método de trabajo fiable y estable –

La soldadura por punta tiene más historia que cualquier otra técnica ya que es el método con la mayor resistencia y fiabilidad demostrada. La soldadura por punta no es adecuada para realizar ciertos trabajos, sobre todo los que provienen de los avances tecnológicos más recientes. Para poder cumplir con los nuevos requerimientos, hay que introducir nuevas técnicas, la teoría de la soldadura tiene que entenderse por completo y las características particulares de las nuevas técnicas tienen que aplicarse adecuadamente.